서 론

개요 및 연구방법

상세설계 시뮬레이션 프로그램 개발

프로그램 개요

수배관시스템 모델링(Step 1)

시뮬레이션 설계 조건의 입력(Step. 2-1)

계산 알고리즘(Step 2-2)

시뮬레이션 결과 및 검증

분석모델 선정 및 시뮬레이션

결과비교

결 론

서 론

일반적으로 건물 에너지의 50% 이상이 냉난방 환기를 위한 HVAC시스템에서 소비된다(Luis et al., 2008; Christophe, 2011). 국내의 경우, HVAC시스템 에너지 절감을 위해 해당요소 기술에 대한 효율 향상 연구가 활발히 진행되고 있다. 예로, 순환펌프 변속 제어를 통한 에너지 절감효과 분석(Kim and Kwak, 2012), 사례분석을 통해 다양한 설비의 최적 조합에 관한 연구(Cho et al., 2013), 운전방법 개선을 통한 에너지 절감을 위한 연구(Kim and Lee, 2012) 등을 들 수 있다. 대부분이 제어 등 최적 운전을 통한 에너지 절감에 초점이 맞추어져 있으나 최적 설계를 통한 소비 절감 가능성이 매우 높다는 것은 잘 알려진 사실이다. 특히 다양한 에너지 손실 요인에 노출되고, 잘못된 설계로 인해 운영 기간 전반에 걸쳐 비효율적인 에너지 소비를 야기하는 건물 냉난방 수배관 시스템 설계에 대한 연구는 매우 미비한 실정이다.

공기조화 시스템의 주된 에너지 소비는 시스템 열원 설비인 냉동기, 보일러, 히트펌프에서 가장 많은 부분을 차지하고 각 터미널 유닛으로의 반송동력, 유량 조절을 위한 밸브 구동기의 소비전력 등으로 이루어진다. 공조 시스템에서 소비되는 실질적인 에너지 절감을 위해서는 전체 시스템의 통합 관리가 필요하지만, 많은 경우에 냉동기나 보일러 등 열원설비 자체 성능만을 고려하여 전체 시스템의 운전조건 변화에 따른 효율 저하에 대해서는 간과하는 실정이다. 각 장비들의 성능은 제조업체에서 최적 운전조건하의 시험 결과를 기본으로 하기 때문에 시스템에서 개별 장비들 간의 상호작용으로 발생하는 변화를 고려하지 않고서는 설계 시 예측한 성능을 기대하기 힘들다. 특히 펌프의 경우 배관 압력 강하에 따른 시스템 특성 곡선과 펌프의 운전 특성 곡선이 만나는 점이 실제 펌프 운전점이 되므로 설계 단계에서부터 적절한 펌프 용량을 산정하지 않으면 제어 시 효율적인 운전이 불가능하다. 하지만 현재 국내 수배관 시스템 설계 시 대부분 곡관, 밸브, 말단유닛 등 각 구성품의 압력강하에 대한 정밀계산 없이 통상적으로 최대부하를 기준으로 각각 장비들의 필요 성능에 안전율을 감안한 단순계산으로 설계가 이루어지고 있는 실정이다. 장비들의 유기적인 영향을 고려한 최적 시스템을 구성, 설계하는 것은 시뮬레이션 프로그램을 사용하지 않고서는 해석하기가 쉽지 않다.

현재 해외 선진국에서 개발한 다양한 수배관 상세설계 도구가 존재하지만, 해석 과정이 복잡하고, 사용자의 설계도면 배관정보의 개별적 입력으로 인한 업무 효율성 저하, 국산 장비 데이터 활용의 어려움 등의 문제로 실제 활용도가 낮은 실정이다. 실제로 대부분의 국내 설계 과정에서는 Critical path를 기준으로 간이 계산에 의존하고 있는 실정이다. Table 1은 현재 보급된 상세 수배관 설계 프로그램을 나열한 것으로, 대부분의 프로그램이 상세 해석을 위해 유사한 입력 값을 사용하고 있다. 국내 소방 설비 설계 시 활용되는 PipeNet은 모델링 과정이 지나치게 복잡하고, Flow masterV7은 2D로 가볍게 구성하였지만 입력변수가 복잡하여 비전문가가 활용하기 어렵다. Fluid flow3는 액체, 가스, 슬러지, 액체와 가스(2상) 등 해석 범위가 가장 넓지만 윈도우 VISTA이상에서 지원이 되지 않기 때문에 실무에서 사용되기 어려운 실정이다. 마지막으로 Hyselect는 특정 밸브사의 제품을 사용한 경우에만 설계 가능하기 때문에 그 외의 제품을 사용한 경우 결괏값을 얻을 수 없다. 따라서 본 논문의 목적은 국내 설계 환경을 고려하여 실무에서 활용 가능한 최적설계 프로그램의 개발 및 검증에 있다.

Table 1. Hydronic simulation program's characteristics

개요 및 연구방법

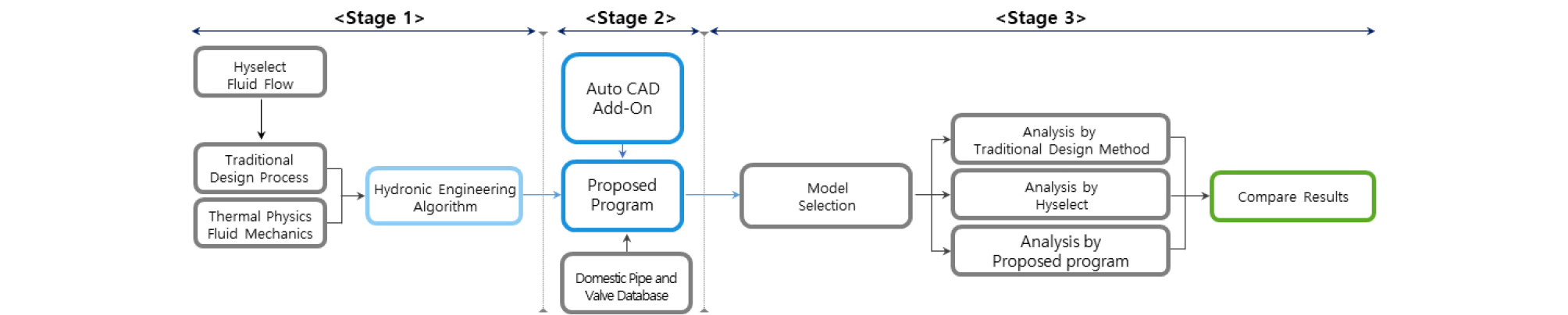

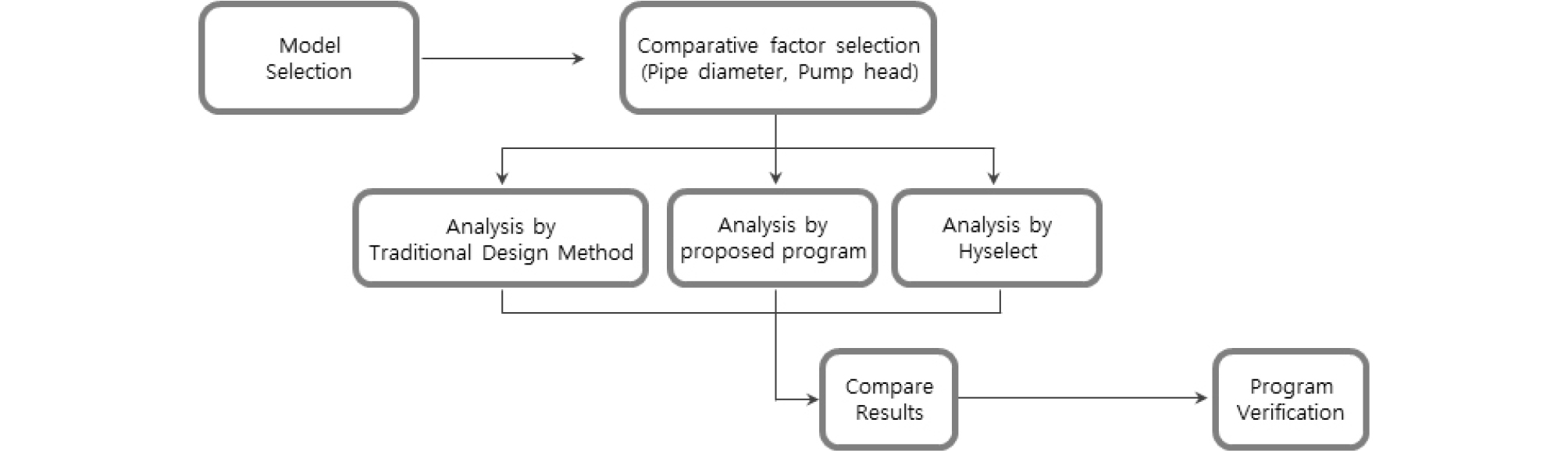

본 연구에서 제안한 수배관 설계 프로그램 개발 절차는 Figure 1과 같이 3단계로 구성된다. Stage 1에서는 Table 1에 제시된 외산 프로그램의 계산 로직을 분석하여 국내 설계 프로세스에 적합하게 프로그램의 계산 프로세스를 기획하였고 기존에 잘 알려진 배관 유압 해석방법을 이용하여 배관 및 밸브에서의 압력강하와 Authority 산정 알고리즘을 개발하였다. Stage 2는 프로그램 개발 단계로 모델링 데이터 작성을 위한 AutoCAD Add-On 프로그램과 차압 계산 프로그램 두 가지를 개발하였고 국산 장비(파이프, 밸브 등) DB를 구축하였다. Stage 3는 검증 단계로 개발 프로그램 분석 결괏값 검증을 위하여 지하 6층, 지상 20층 규모의 업무용 건물을 분석 모델로 선정해 실무에서 사용되는 간이 설계방식, 기존 외산 프로그램(Hyselect), 제안 방법을 이용하여 설계 시뮬레이션을 진행하였고 계산 결과를 비교하였다.

상세설계 시뮬레이션 프로그램 개발

프로그램 개요

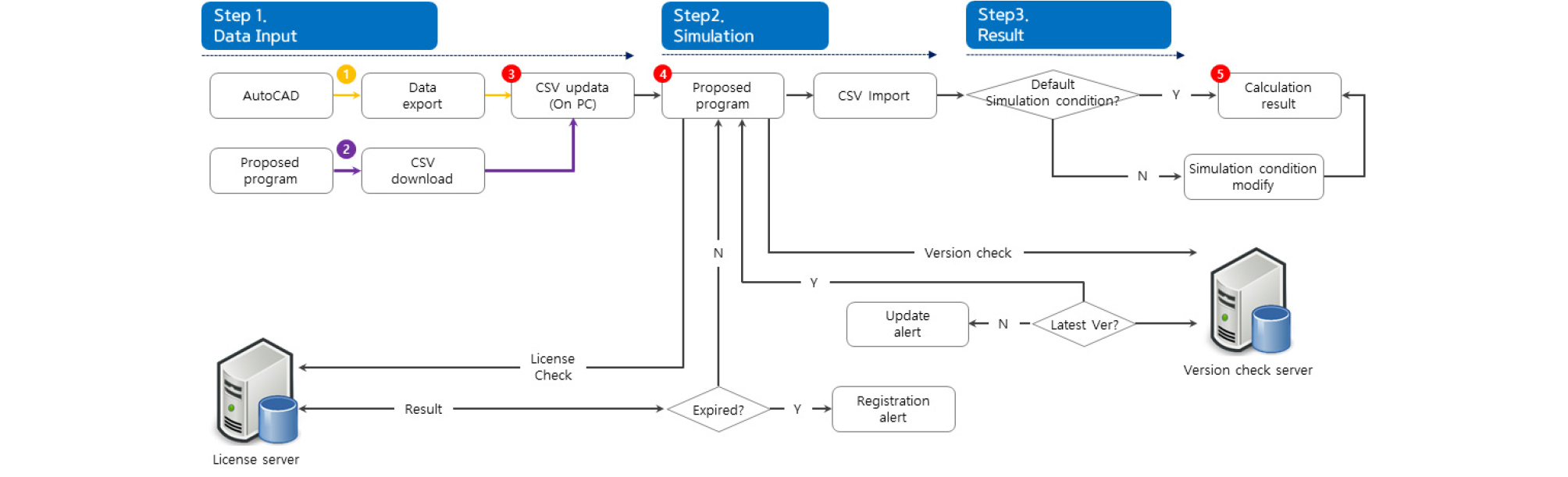

제안하는 시뮬레이션 프로그램은 CSV형식의 모델링파일 작성을 위한 AutoCAD Add-On 프로그램과 얻어진 모델링파일로 전체 수배관시스템 차압을 계산하는 프로그램을 포함하고, 전체 흐름도는 Figure 2와 같이 3단계로 이루어진다. 입력은 선택적으로 AutoCAD상 Add-on 프로그램을 이용하거나(①) 혹은 지정된 양식의 CSV파일에 사용자가 직접 입력하는(②) 두 가지 방법을 제공하며 작성된 모델링 파일(③)을 본 프로그램에서(④) 불러와 내부 알고리즘에 따라 배관경, 밸브 선정, 요구 양정 등을 시뮬레이션하여 결과를 도출(⑤)한다. 개발 중인 프로그램은 CAD 프로그램을 이용한 모델링으로 사용자에 의한 입력 오류가 줄어들고 업무효율성 향상을 기대할 수 있다.

수배관시스템 모델링(Step 1)

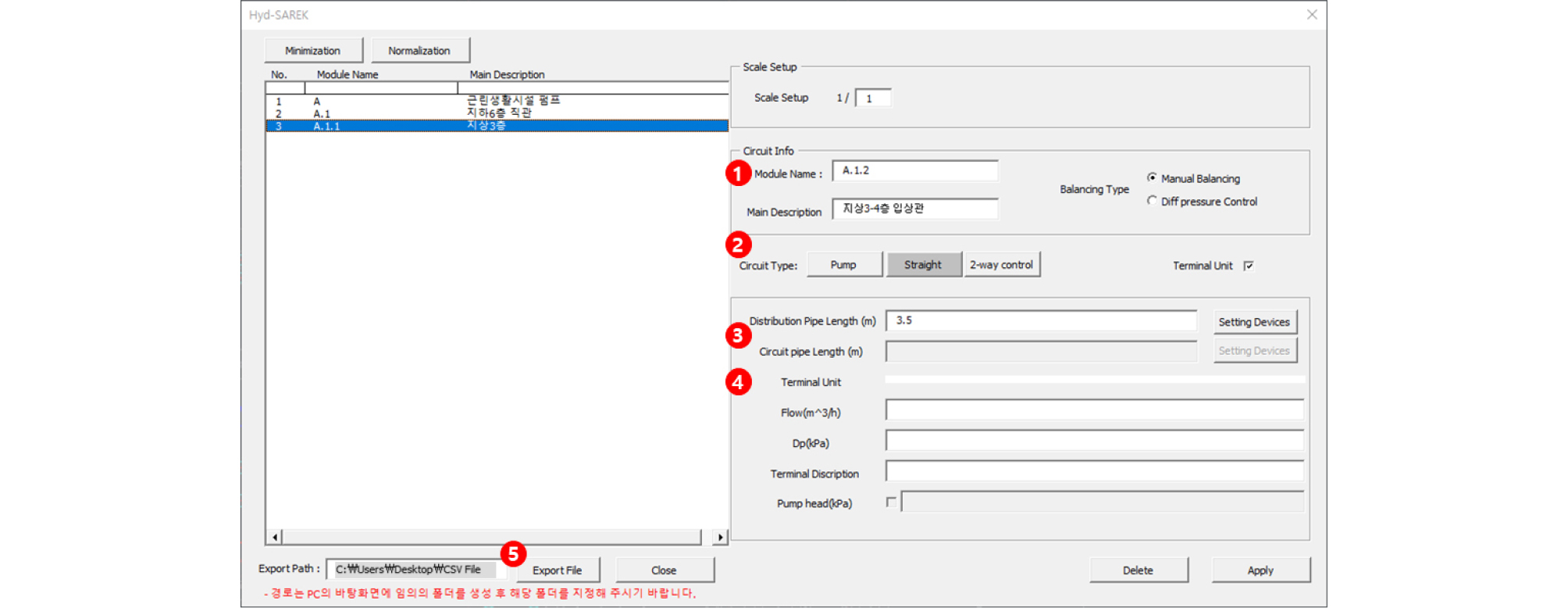

모델링 파일 작성을 위해 AutoCAD에서 도면을 불러온 후 개발 중인 내부 Add-On 프로그램을 실행하면 Figure 3과 같은 창이 형성되고 사용자는 모델링에 필요한 정보를 입력한다. 제안한 설계 프로그램에서는 배관 사이 연결구조 인식을 위해 Module Name(①)을 활용한다. 예로 펌프를 시작점으로 Module Name을 A라 명명하면 A펌프에서 연결되는 배관을 A.1, 이어서 A.1배관에서 분지되는 배관을 A.1.1으로 명명하여 층위 구조를 형성한다. 다음으로 3가지 Circuit Type(②)을 제공하여 사용자는 종류에 따라 해당 모듈을 정의할 수 있고 CAD내에서 모델링하고자 하는 공조배관을 클릭하면 자동으로 길이 값(③)을 불러온다. 해당 Circuit에서 단말장치(④)가 존재하는 경우 유량과 Δp를 입력하고 파일 전송(⑤)을 수행하면 CSV 파일 형태로 모델링 데이터가 저장된다.

Circuit별 입·출력인자와 모듈별 구성은 Table 2와 같다. Pump 양정은 선택적으로 입력 가능하며 입력하지 않을 경우에 해당 모델에서 필요로 하는 최소 양정이 계산 결과로 도출된다. 배관은 길이를 입력 받아 내경, 단위길이 당 압력강하(Δp) 등을 결과로 도출하며 배관과 밸브가 복합 구성된 2-way control Circuit은 배관 길이와 단말장치 정보를 입력받아 적정 배관 및 밸브 차압 등을 결과로 도출한다.

Table 2. Circuit configuration of the three types

○ : Optional element

시뮬레이션 설계 조건의 입력(Step. 2-1)

시뮬레이션 수행에 앞서 Table 3과 같은 설계 조건 입력이 필요하며 해당 값은 설계 목푯값으로 각 프로젝트마다 설계자 의도에 따라 변경 가능하다. 공급수 설정온도에 따라 설계유량과 유체의 점성이 계산되고 해당 Circuit에서의 유량과 배관 관경 등 제원에 따라 유속이 산정되며 관내 마찰계수를 고려하여 단위길이 당 압력강하 값이 도출된다. 도출된 계산 값과 설계 조건을 비교하여 사용자에게 가능한 배관 리스트를 제공한다. 밸브의 압력강하 및 유량 제어에 필수 검증사항인 최소 Authority 역시 마찬가지로 계산 값과 설계 목푯값을 비교하여 선택 가능한 밸브 리스트를 제공한다.

Table 3. Simulation conditions

계산 알고리즘(Step 2-2)

설계조건 설정 완료 후 앞서 정의된 모델링 파일을 이용하여 계산을 수행한다. 모델링 파일에서 입력된 유량과 층위 구조에 따라 분지점을 기준으로 배관에서의 유량을 산정하고 데이터베이스의 내경과 식 (1)에 따라 유속을 산정한다. Blasius-Karman -Prandtl-Colebrook 공식에 따라 식 (2)와 같이 배관 내부 표면 거칠기와 유체의 점성, 밀도, 레이놀즈(Re) 수 등이 고려된 Darcy 마찰계수(f)와 이에 따른 단위길이 당 압력강하(Δp -식 3)를 각각 계산하고 도출된 유속과 단위길이 당 압력강하 값이 설계자가 입력한 경계조건에 부합하는 배관을 데이터베이스에서 선정한다(Robert Petitjean, 2012). 배관 유속에 따른 마찰을 고려하여 식 (4), (5)에 따라 티(Tee)관 및 90º Elbow의 Δp를 각각 계산하고 밸브 데이터베이스에 따른 유량계수 Kv값과 설계유량에 따라 컨트롤 밸브의 Δp를 식 (6)을 이용하여 계산한다. 식 (6)에 의해 계산된 컨트롤 밸브의 Δp와 단말장치, 배관 등 Circuit별 Δp의 합이 계층구조상 동일 Level에서 같아 질 수 있도록 밸런싱 밸브의 Δp를 산정하였다. 밸브 성능 판단 지표인 Authority는 식 (7)과 같이 컨트롤 밸브가 완전히 열렸을 때의 차압(ΔpCV)과 완전히 닫혔을 때의 차압(HCV)의 비로 계산하였다.

| $$v=\frac{(Q/3600)}{0.25\times\pi\times(D/1000)^2}(m/s)$$ | (1) |

| $$f=\frac1{\left(2\log{\displaystyle\frac{3.715}{\varepsilon/D}}\right)^2}+\frac{0.938}{\log Re^{2.393\times\exp({\displaystyle\frac{\varepsilon\times Re}D})^{0.33}\times(-0.44))}}$$ | (2) |

| $$\triangle p_{pipe}=\frac{f\times5\times v^2}D\times\frac\rho{1000}\times10^5(kPa/m)$$ | (3) |

| $$\triangle p_{90^\circ Elbow}=\frac{v^2}{1000\times\rho}(kPa)$$ | (4) |

| $$\triangle p_{Tee}=\rho\times(v_1^2+0.5\times v_2^2+0.5\times V_3^2)\times0.00154(kPa)$$ | (5) |

| $$\triangle p_{CV}=100\times\frac\rho{1000}X\left(\frac Q{Kv}\right)^2(kPa)$$ | (6) |

| $$Authority=\frac{\triangle p_{CV}}{H_{CV}}$$ | (7) |

여기서, v는 유속, 식 (5)의 v1은 티(Tee)관으로 유입되는 주관의 유속, v2, v3는 분지되는 지관의 유속을 의미하고, Q는 유량, D는 배관 내경, 𝜀은 배관 내부 거칠기, Re는 레이놀즈 수, f는 Darcy 계수, Δp는 압력강하, ρ는 밀도, Kv는 유량계수, 그리고 HCV은 양정을 나타낸다.

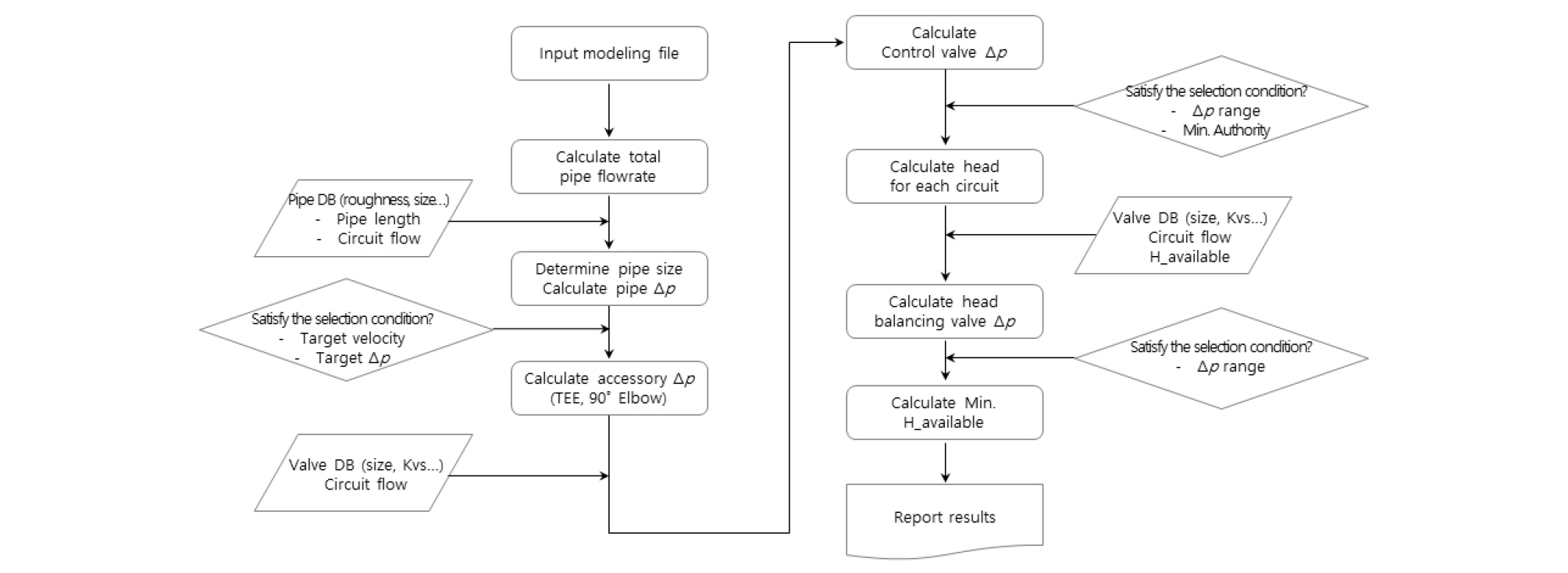

Figure 4는 계산 알고리즘을 도식화 한 것으로 주요 내용을 정리하면 냉난방부하 등 설계조건으로부터 정의된 적정유량으로부터 다양한 파이프 데이터베이스의 적정 파이프 리스트를 선별하여 해당 파이프의 압력강하를 계산하고 주어진 파이프에서 Table 3에서 정의한 주요 설계 조건 충족 여부를 검증한다. 마찬가지로 밸브와 양정에 대해서도 동일한 과정을 반복적으로 진행 후 최종적으로 최소 양정을 계산하여 이를 펌프 양정 조건으로 활용한다.

시뮬레이션 결과 및 검증

분석모델 선정 및 시뮬레이션

개발한 프로그램의 품질평가 및 신뢰성 평가를 위하여 Figure 5와 같은 시뮬레이션 검증 절차를 수행하였다. 분석 모델 및 시뮬레이션 결과 비교 인자를 선정하고 동일 경계조건에서 실무에서 사용되는 설계 방법, Hyselect, 그리고 본 연구에서 제안하는 방법을 이용하여 결과를 도출하였다.

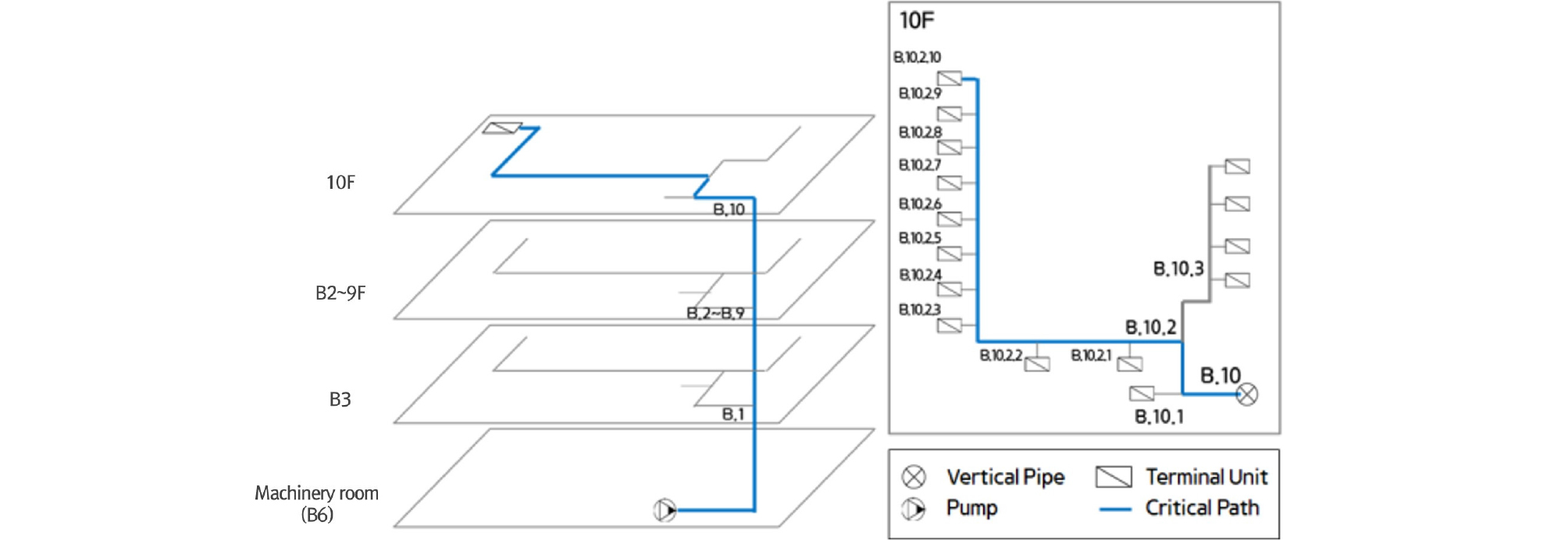

분석 모델은 지하 6층, 지상 20층 규모의 업무용 건물로 크게 근린생활시설(지하 5층~지하2층), 저층부(지하 3층~지상 10층), 고층부(지상 10층~지상 20층)의 3개 존으로 구성되어 있다. 본 논문에서는 저층부의 Critical Path를 기준으로 에너지와 경제성에 큰 영향을 미치는 양정과 관경을 비교인자로 분석을 진행하였다. 분석모델의 설계 조건은 기존 기계설비 방식에서 통상적으로 사용되는 값을 사용하였으며 Table 4와 같다.

Table 4. Simulation design conditions

결과비교

대상 건물의 수배관 입·평면 모식도는 Figure 6과 같고, 저층부 Critical Path는 10층 말단 FCU(B.10.2.10)로 분석되었다. 배관 유량에 따른 차압계산 및 관경 선정을 위해 펌프에서 최초 분지관이 연결되는 지하 3층까지의 관을 B.1, 지하 2층부터 지상 10층까지 순서대로 B.2~B.10으로 모델링하였다. 또한 B.10 배관을 기준으로 분지되는 배관들을 B.10.1~3으로 구조화하였으며 B.10.2에서 단말장치로 분지되는 관들을 B.10.2.1~10으로 모델링하였다.

기존 기계설비 방식에서는 목표 배관 마찰손실수두와 유량을 Darcy 유량선도 및 경험적인 수치에 따라 결정하고 이에 따라 설계 유속에 적합한 관경을 선정하지만 본고에서 제안하는 프로그램의 해석 방법은 위에 소개된 알고리즘에 따라 배관을 설계한다.

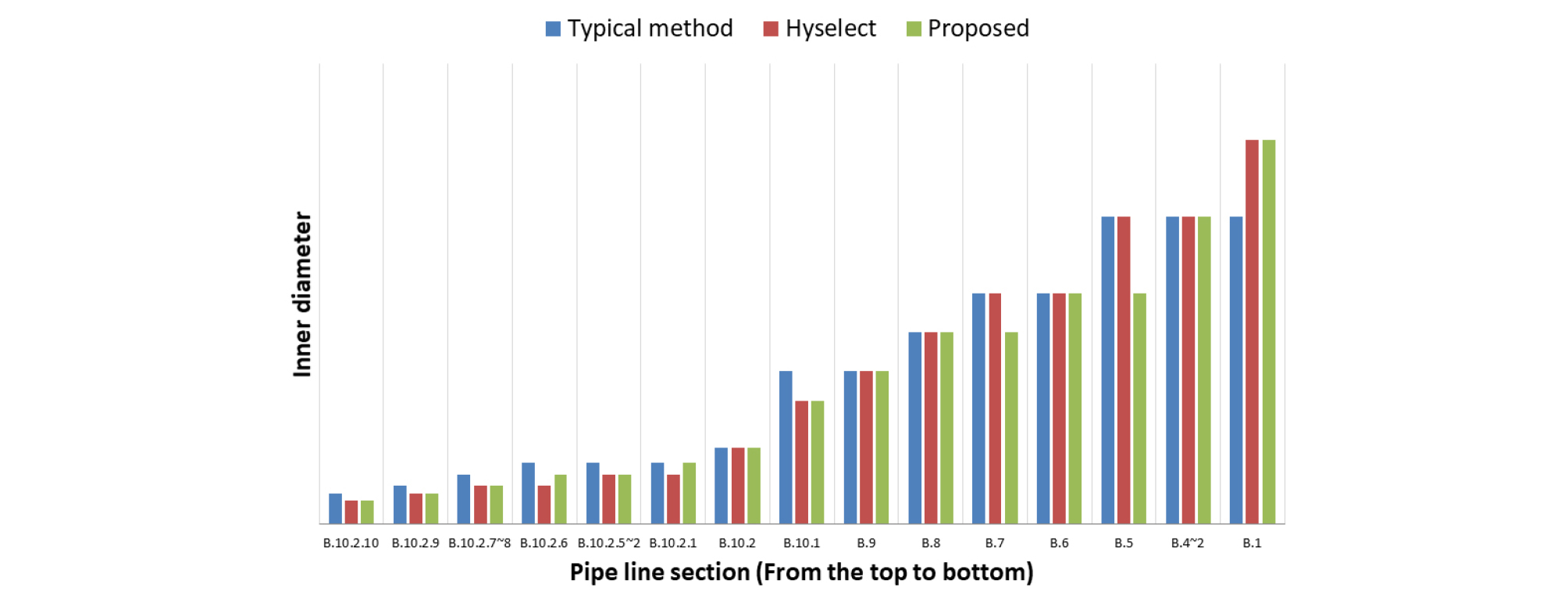

Table 5, Figure 7은 시뮬레이션 수행결과를 나타낸 것으로 기존 방식 설계는 주어진 조건을 기준으로 국내 설비 설계사가 직접 결과를 도출했으며, 나머지 외산 소프트웨어와 제안 방법은 직접 시뮬레이션을 진행하였다. 결과에 따르면 설계 조건이 상이한 21개 구간의 배관 중 기존 방식에 따른 설계 결과 13 구간의 배관이 제안한 시뮬레이션 기법보다 더 크게 선정되는 것을 확인할 수 있었다. 두 종류의 시뮬레이션 프로그램에 따른 관경은 18 구간에서 동일하게 나타났고 3 구간의 설계 결과에서 차이가 발생하는 것으로 나타났다. 분석결과 제안방법, Hyselect, 기존방식 순서로 전반적인 관경이 크게 설계되는 것으로 나타났다.

Table 5. Simulation results

기존 기계설비 설계 방식에서는 Critical path만을 기준으로 단위 길이 당 마찰손실 수두 0.3 kPa/m을 기준으로 배관의 압력손실을 산정하였고 Control Valve 압력손실은 일괄적으로 30 kPa, Tee관 및 90º Elbow의 압력손실은 정량적 계산 없이 전체 배관압력손실의 50%로 간주하여 양정을 산정하였다. 반면 시뮬레이션 프로그램에서는 전체 수배관 시스템의 유기적인 영향을 고려하여 내부 알고리즘에 따라 배관 구조정보, 관별 유량, 유속, 내경을 각각 고려하여 Circuit별 배관, Tee관, 90º Elbow의 압력손실을 개별 산정한다. 또한 기존 설계 방식에서는 배관, Valve, Fitting 등 산정된 압력강하 전체에 안전율을 고려한 반면 시뮬레이션 프로그램에서는 배관 압력손실에만 안전율을 가산하였다.

Table 6의 시뮬레이션 수행결과는 기존 기계설비 방식과의 비교를 위하여 시뮬레이션 프로그램의 전체 분석결과 중 Critical path의 양정만을 발췌하여 비교한 값이다. 기존방식의 양정은 299.1 kPa로 프로그램에 따른 평균양정 151.6 kPa에 비해 약 2배 크게 설계되는 것으로 나타났고 프로그램간의 양정 차이는 2.8 kPa (1.9%)로 유사한 결과를 도출하는 것으로 나타났다. 또한 배관과 부손실에서 차이가 크게 발생하는 것으로 나타났고 특히 부손실의 경우 프로그램 평균 소요양정 8.5 kPa에 비해 기존방식의 경우 55.7 kPa로 약 6.6배 차이가 발생하는 것으로 나타났다. 이는 Tee관, 90º Elbow의 설치 위치, 개수, 해당 부분에서의 유속 및 관경 등에 대한 정량적 산정 없이 수배관 시스템을 설계하게 되면 과다설계로 인해 많은 반송 동력이 소비됨을 입증한다.

Table 6. Simulated required pump head

결 론

본 연구에서는 건물에서 소비되는 에너지 절감, 비용 효율적 수배관 시스템설계를 목적으로 시뮬레이션 프로그램 개발하고 그 타당성을 검증하였다. 프로그램 개발을 국내 장비 DB를 구축 및 적용하였으며 외산 프로그램의 계산 로직을 분석하여 국내 설계 프로세스에 적합하게 소프트웨어의 계산 프로세스를 기획하였고 기존에 잘 알려진 유체 해석방법을 차용하여 양정과 배관 및 밸브에서의 압력강하 산정 알고리즘을 개발하였다.

프로그램 적합성 검증을 위하여 업무용 건물을 분석모델로 선정해 에너지와 경제성에 영향을 미치는 펌프 양정과 관경을 비교인자로 동일 설계 조건에서 기존 기계설비방식, 외산 프로그램과의 비교하여 개발프로그램의 검증을 수행한 결과는 다음과 같다.

(1)설계 조건이 상이한 21개 구간의 배관 중 기존 방식에 따른 설계 결과 13 구간의 배관이 더 크게 선정되는 것을 확인할 수 있었다. 두 종류의 시뮬레이션 프로그램에 따른 관경은 18 구간의 배관이 동일하고 3 구간의 설계 결과가 상이한 것으로 나타났다.

(2)펌프 양정은 기존 설계방식, Hyselect, 제안 모델 각 설계방식에 따라 순서대로 299.1 kPa, 153 kPa, 150.2 kPa로 산정되어 시뮬레이션 프로그램에 따른 평균양정 151.6 kPa에 비해 기존방식에 따른 설계양정이 약 2배 크게 설계되는 것으로 나타났다.

(3)시뮬레이션 결과 관경 선정은 대부분의 설계조건에서 Hyselect와 동일하게 나타났으며 펌프 양정 또한 1.9% 차이로 유사한 결과가 도출되어 Hyselect와 비교할 때 적합성이 높은 것으로 판단된다.

제안 방법은 기술적, 산업/경제적 측면에서 다음과 같은 기대효과를 나타낼 것으로 사료된다.

- Auto CAD Add-On 프로그램을 연계한 개발로 정확성, 사용자 편의성, 업무효율 향상

- 국내 DB 및 분석기준의 포함으로 국외 소프트웨어 사용이 감소함에 따라 분석비용 감소

- 수배관 시스템 설계를 검토함으로써 경제적이고 에너지 효율적인 시스템 설계안 제공

본 연구를 통해 국내 DB를 활용한 수배관 시스템 분석 프로그램이 개발되었지만 지속적인 테스트와 검증이 필요할 것으로 사료된다. 향후 본 연구는 Fluid flow, Flow master등 프로그램과 추가 검증과 동시에 Mock-up Test를 통한 검증을 실시하여 추가적인 보완을 수행할 예정이다.