서 론

일반 단열재 및 복합 단열재 관련 제품 요구 성능

국내 건축용 단열재 요구 성능

국외 복합 단열재 관련 요구 성능

참조표준를 통한 복합 단열재의 평가항목 선정

복합 단열재의 평가항목 별 실험을 통한 성능지표 설정

복합 단열재의 각 항목 별 시험방법 및 조건

실험을 통한 복합 단열재 성능지표 적정성 분석

초기 방사율

내습성

접착성

유연성

연소성

단열성

결 론

서 론

국내 반사형 단열재 기술 수준은 공기층 타공 기술 및 저방사 박막 코팅기술의 향상으로 높은 단열성능과 친환경성능을 확보하고 있다. 저방사 박막의 낮은 방사율 0.03 (ɛ) 실현 및 타공 폼(폴리에틸렌 폼) 제조기술 기반 공기 셀 형성 기술 등 단열성 부분과 열융착 접착 기술을 통한 화학 접착제 오염물질 미 방출은 다양한 환경규제에 대응하고 있다. 또한, Fiber glass 합지 제조 기술 등 높은 복사열 저항 기술까지 적용되고 있다.

하지만, 국내 건축물에 적용되는 저방사 박막을 기반한 복합 단열재(이하 복합 단열재)는 공인된 평가 방법이 마련되지 못해, 건축자재로서의 품질 확보가 어려운 실정이다. 따라서, 국내 건축물에 적용되는 복합 단열재는 건축 벽체 또는 지붕체(Building envelope assembly)형태로 구분하여, 열관류율(W/(·K)) 성능을 통해 건축물에 적용되고 있다. 표준화는 건축재료 또는 건물에너지 분야를 넘어 모든 분야에서 필요성과 중요성이 대두된다.

본 논문에서는 국내 건축물에 적용되는 복합 단열재 구조와 국외 참조표준을 분석하여, 한국에서 적용하고 있는 복합 단열재의 평가 방법을 제안하고자 한다.

일반 단열재 및 복합 단열재 관련 제품 요구 성능

국내 건축용 단열재 요구 성능

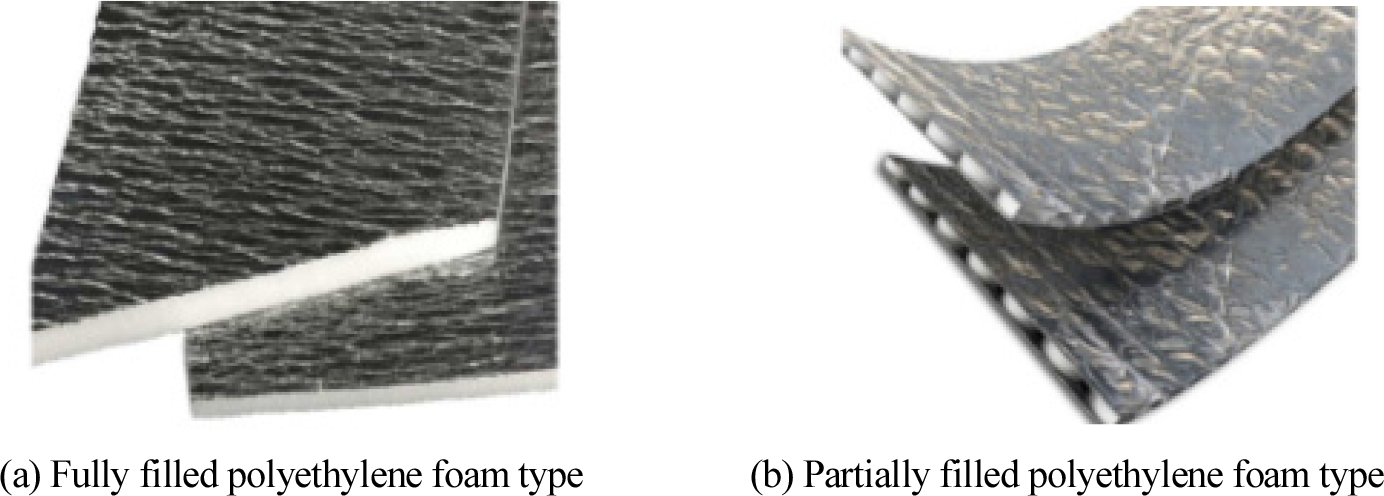

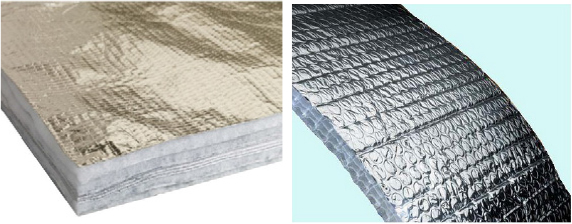

국내 건축물에 적용되는 단열재 제품의 경우 KS M 3808 (2020), KS M 3809 (2020), KS M ISO 4898 (2018) 등 제품 별로 단열성, 내구성, 연소성 등을 평가하고 있다. 단열재 제품은 일반적으로 유기질 단열재와 무기질 단열재로 나뉘며, 단열 소재 특성에 따라 열전도도, 장기 열전도도, 굴곡 파괴하중, 밀도, 압축강도 등 평가항목 등이 구분되어 있다. Table 1은 건축용 단열재의 요구 성능을 비교하고 있다. Reflective cell type(폴리에틸렌 폼과 저방사 박막 필름의 결합구조, Figure 1)은 국내 적용되는 복합 단열재로 열관류율을 통한 단열성능 외 제품 내구성을 평가할 수 있는 방법이 마련되지 않았다.

Table 1.

Comparison of architectural insulation requirements in korea

국외 복합 단열재 관련 요구 성능

저방사 박막 복합 단열재가 가장 먼저 도입되어 상용화되어있는 미국의 경우, ASTM C 1224 (2020)가 2011년도에 제정되어 있으며, 이와 관련된 물성의 평가는 Table 2와 같이 적용하고 있다.

Table 2.

Current status of ASTM C 1224

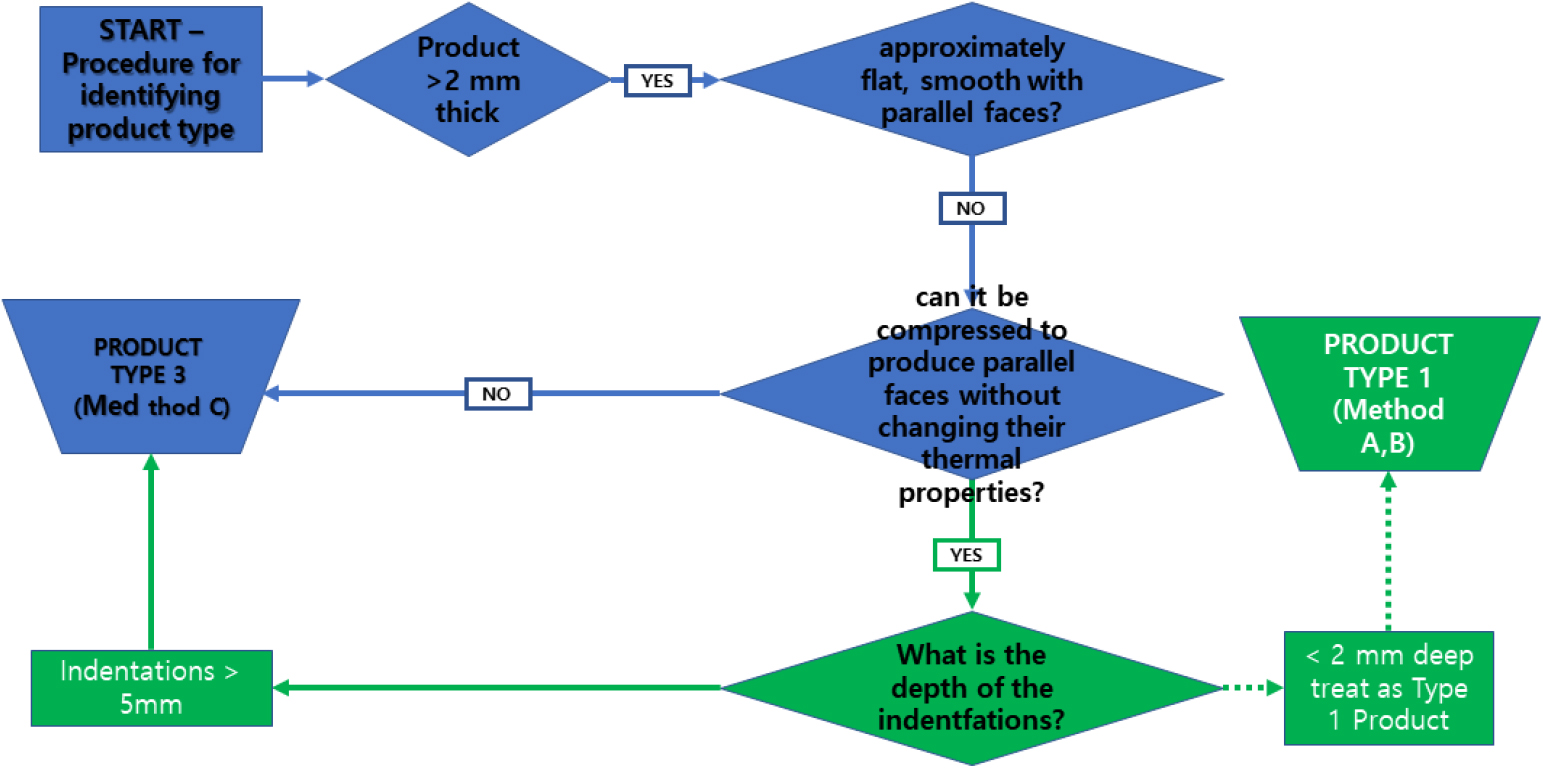

또한, 유럽의 경우에는 EN 16012 (2015)가 2012년 발행되어 Reflective insulation 제품 유형별 단열성능 시험방법을 규정하고 있다. EN 16012에서는 Table 3과 같이 Product type을 4종류로 분류하고, 각 제품 별 적정 평가 방법론을 제시하고 있다. 주요형태로는 Product type 1은 패턴의 깊이나 압흔이 없고, 표면이 매끄럽고 평평한 구조를 가지며, Product type 2는 불균질한 표면과 내부 간격제의 깊이가 5 mm 미만의 구조, Product type 3는 두께 형상이 및 구조가 불규칙적인 구조, Product type 4는 두께가 2 mm 미만인 박막 및 시트 단독 구조를 가진다.

Table 3.

Product type method type specified in EN 16012

EN16012에서 제시하는 열 저항 측정 방법은 제품 유형에 따른 단열성능 측정 방법을 4가지로 설명하고 있다.

Method A는 보호 열판 장치를 이용한 열 저항 측정 방법을 기반으로 시료의 열 저항을 측정하는 원리이며, Method B는 열류량 장치를 이용한 열 저항 측정 방법을 기반으로 시료의 열 저항을 측정 원리이다. Method B는 제품 두께 20 mm 이하의 열 저항 0.5 (‧K/W)을 기준으로 EN 16012 Annex “dummy specimen”기법을 이용하여 열 유량계 기구에서 측정해야 한다. Method C는 ISO 8990 (1994)에 기반한 건축용 구성재의 단열성능 측정 방법으로 Air cavity를 포함한 열 저항을 측정한다. Air cavity 중앙에 장착된 제품과 형성된 Air cavity의 측정은 핫 박스 장치에서 통해 측정하도록 제시되어 있다. Method D는 방사율 측정을 통한 계산 방법을 통해 단열성능을 예측하고, 이때, EN 16012 Annex D에서 제시하는 전체 반구 적분 구법에 대해 검증된 장비를 통해 방사율을 측정해야 한다.

참조표준를 통한 복합 단열재의 평가항목 선정

국내에서 적용되는 복합 단열재는 Seo et al. (2018)를 통해 Figure 1과 같이 폴리에틸렌 폼과 저방사 박막 필름을 결합하여, 열 저항 성능 수준에 맞도록 두께를 설계한 제품들이 유통되고 있다고 제시하였다.

본 논문에서는 국내외 표준 규격 및 제품 형태를 바탕으로 한국에서 적용되는 복합 단열재의 평가항목을 Table 4와 같이 항목을 구성하였다. ASTM C 1224에서 규정하는 Emittance, Permeance, Surface burning, Humidity resistance, Adhesive performance, Fungi resistance, Thermal performance 중 Permeance(투과율) 평가와 Fungi resistance(곰팡이 저항성)는 제외하였다. Permeance는 국내에서 적용되는 복합 단열재 심재의 경우 타공된 형태로 방습제 역할을 하지 않음으로 제외하였고, Fungi resistance의 경우도 타공 된 형태의 심재 구조와 복합단열재가 외(중)단열을 위한 시공을 수행하는 것을 고려하여 제외하였다. 또한, Surface burning(표면 연소)은 복합 단열재의 구조와 기존 KS 시험방법을 고려하여 KS M ISO 9772 (2020)로 수정 반영하였다. Thermal performance(열 성능)의 경우 시험조건을 제시하여, 열 저항을 측정하도록 제안하였다. 나머지 항목들도 국내 복합 단열재 특성을 고려하여 시험방법 및 조건을 일부 수정 제안하였다.

Table 4.

Performance indicators and criteria

복합 단열재의 평가항목 별 실험을 통한 성능지표 설정

복합 단열재의 각 항목 별 시험방법 및 조건

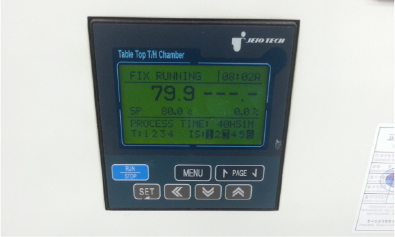

저방사 박막의 초기 방사율은 저방사 박막 기반 복합 단열재의 성능을 구현하는 가장 핵심적인 항목으로 ASTM C 1371 (2015)에 따라 측정하도록 하였다. 내습성은 저방사 박막 복합 단열재의 내구성능 저하를 확인하기 위하여 ASTM C 1258 (2021)에서 규정한 온도 49 ± 1℃, 상대습도 95 ± 2% 조건을 갖는 항온 항습 챔버에 28일간 정치하여 단열재 표면의 박리, 부식, 표면 방사율의 변화 및 외관을 평가하였다. 접착성 평가는 고온 조건에서 접착 안정성을 평가하기 위하여 시험편을 오븐(80 ± 2℃)에서 수직으로 매달아 늘어뜨리고 5시간 정치 후 표면 박리, 접착제 흐름, 접착제 녹아내림 등을 육안으로 판정하도록 하였다. 유연성은 건축물의 코너 부위에 시공되는 저방사 박막 복합 단열재가 꺾임에 의해 갈라지거나 파손되어 성능의 저하를 나타내므로 이를 확인하기 위해 상온 조건(23 ± 2℃), 상대습도 (50 ± 10)% 과 저온 조건 (0 ± 2)℃에서 180°를 가볍게 접은 후 층간 박리 및 갈라짐 등을 육안으로 확인하도록 하였다. 화재에 의한 연소성은 건축용 단열재가 가지고 있어야 할 기본적인 성능으로 KS M ISO 9772에서 규정하는 절차에 따라 시험하여 연소시간과 연소 길이를 평가하도록 하였다. 마지막으로 단열성능은 ISO 8990에 따라 통과열량(W)을 측정하여 계산하고, 시험체 구성은 단열재 양쪽 표면 방사로 인해 과평가되는 현상을 방지하기 위해 시공 상황을 고려, 한쪽 면의 공기층을 닫고 시험하도록 하였다.

공통사항으로 각 항목별 시료는 평균 9개 사 제품을 선정하여 동일 생산라인에서 수집하여 실험 조건 별로 가공하였다. 단, 연소성 실험에서는 난연 폼 및 Fiber glass 등 변수 별 시료를 선정하였다.

실험을 통한 복합 단열재 성능지표 적정성 분석

초기 방사율

ASTM C 1224에서는 표면 방사율 0.1 (ɛ)를 기본 방사성 성능으로 요구하고 있으나, Table 5에서 나타나듯이 국내에서 유통되는 총 9개 제품의 표면 방사율을 측정한 결과 최고 성능 0.009 (ɛ), 최저 0.057 (ɛ), 평균 0.032 (ɛ)로 평가되어 국내 유통되는 알루미늄 박막의 성능이 비교적 우수한 것으로 판단된다. 따라서, 실험 결과를 바탕으로 0.05 (ɛ)로 기준을 정립하였다. ASHRAE Fundamentals 26 (ASHRAE, 2017)에서도 Average emissivity를 0.05 (ɛ)로 설정한 것을 배경으로 하였다.

Table 5.

Emissivity measurement results

| Test | Unit | Samples | ||||||||

| A | B | C | D | E | F | G | H | I | ||

|

Surface emissivity | - | 0.009 | 0.027 | 0.017 | 0.038 | 0.025 | 0.029 | 0.05 | 0.042 | 0.057 |

내습성

내습성 조건에 따른 성능 평가를 위해 시 중 8개 사의 24개 시료에 대한 방사율을 분석한 결과 24개의 시료 모두 0.1 (ɛ) 이하의 초기 표면 방사율을 나타내었으며, 내습성 후 최저 0.022 (ɛ), 최고 0.05 (ɛ), 평균 0.036 (ɛ)으로 평가 되었다. 또한, 2개 시험편에서 박리가 발생하였고 5개의 시험편에서 부식이 발생하였다. 표면 방사율의 경우 24종 시험편에 대한 내습성 후 평균 방사율이 0.042 (ɛ)로 초기 대비 약 10% 증가 하였으며, 10% 이상의 방사율 증가를 보인 시험편은 8종으로 평가되었다.

측정결과(Table 6) 분석을 통해 내습성 후 방사율 저하는 박리와 부식의 형태를 대부분 동반하지만, 발생 부위가 국부적 이고, 높고 낮은 박막 필름의 제조 조건을 장담하지 못해 연관성을 찾기 어려웠다. 다만, 10% 미만의 변화를 보인 시료의 대부분이 박리와 부식을 동반하지 않는 것에 의미를 두어, 내습성 후 방사율 성능은 초기 반사율의 90% 이상 성능 유지로 정립하였다. 부식과 박리에 대한 판정은 ASTM C 1258에서 규정하는 조건에 따라 “이상 없을 것”과 “부식 발생 없을 것”으로 규정하였다.

Table 6.

Measurement results of surface radiation before and after static temperature and humidity conditions on the 28th

접착성

Table 7은 접착성 실험을 위한 시료 조건 및 측정 조건이다. 측정 시료는 국내 9개사 제품을 평가하였다.

Table 8은 접착성 평가 결과로 9개 시료 모델 모두 실험 조건에서 박리, 접착제 흐름, 접착제 녹아내림 등의 변화가 확인되지 않았다. 이는 저방사 박막 필름 내 접착성 구현을 위해 필름 적층 가공의 필수적인 코팅기술 인 Anchor coating (A/C)이 적용하였기 때문이다. 따라서, 본 논문에서는 복합 단열재 접착성의 기본 성능으로 “변화 없음”을 규정하였다.

Table 8.

Adhesiveness results

| Test | Unit | Samples | ||||||||

| A | B | C | D | E | F | G | H | I | ||

| adhesiv-eness | - | No change | No change | No change | No change | No change | No change | No change | No change | No change |

유연성

유연성 실험은 복합단열재 시공 시 건물 모서리에 단열재가 시공될 경우, 표면의 갈라짐 및 박리로 인한 알루미늄 박막의 변화를 평가하기 위해 선정하였다. 유연성 평가를 위해 상온과 저온 조건에서의 9개 샘플 시료를 전·후 평가하였다. Table 9는 측정 방법 및 조건이다.

Table 10은 유연성 평가를 통한 측정 결과로 고온과 저온 조건에서 9개 시료 모두 표면 갈라짐과 박리는 나타나지 않았다.

Table 10.

Flexibility Results

본 논문에서 제시한 접착성 성능 실험과 유연성 실험을 통해 진행한 실험 조건에서는 9개 사 시료 모두 부적합이 판정 나타나지 않았다. 다만, 복합 단열재의 시공기술, 제조환경, 제조기술 성숙도, 경제성 기반 유통환경(수출입 등) 등 적용의 다양성과 ASTM C 1258 (Temperature/ Humidity Resistance) 및 ASTM C 1224 (Bleeding and Delamination) 등 성능 평가 방법을 고려하여, 기본 평가항목으로 제안하였다.

연소성

화재 안전성을 위한 연소성 실험은 복합 단열재 구조적 특성을 고려하여, 셀 구조를 Table 11과 같이 가로·세로로 나누어 실험을 수행하였다.

Table 11.

Conditions of combustibility evaluation

| Category | Horizontal orientation | Vertical orientation |

| Sample |  |  |

연소성 실험 시료는 구조적 차이 및 소재 종류에 따른 성능을 판단하기 위해 일반 폼, Glass wool, 난연 폼으로 구별하고, 표면의 저방사 박막은 Fiber glass과 No fiber glass 로 설정하여 각각 특성에 따른 연소성을 6회 반복 실험하였다(Table 12).

Table 12.

Conditions of combustibility evaluation

| Category | Structure | ||

| Cell | Thin Film | Remark | |

| Case 1 | General | Basic coating (A/C) | General adhesive |

| Case 2 | Glass wool | Fiber glass | Flame retardant adhesive |

| Case 3 | Polyethylene (Flame retardation) | ||

측정 결과 Table 13에서 나타나듯이 Case 1 시료의 경우 기준 연소시간인 60초를 경과하고도 불꽃이 유지되었으며, 녹아내린 PE (Polyethylene foam) foam의 인화 특성 따른 불꽃이 유지되며 모두 연소되었다. Case 2와 Case 3은 Glass wool과 난연제가 첨가된 PE foam의 안전성에 따라 연소시간 120 sec >과 연소 길이 60 mm > 기준에 모두 만족하였다.

Table 13.

Combustivity evaluation

| Category | Structure | ||

| Before test | Under test | After test | |

| Case 1 |  |  | Complete combustion |

| Case 3 |  |  |  |

연소성 실험을 통해 복합 단열재 구조적 특성에 따른 연소 시간 및 길이를 분석 한 결과 일반 모델에 가까운 Case 1에서는 완전연소(Complete combustion)를 나타내 였으며, 무기질 단열재인 Glass wool을 셀 구조로 적용한 Case 2와 난연제를 첨가한 PE foam을 셀 구조로 적용한 Case 3에서 성능 기준에 만족한 결과를 나타냈다(Table 14).

Table 14.

Combustibility result.

따라서, 복합 단열 소재의 선정 및 구조에 따라 연소성능의 차이를 발견할 수 있었고, 연소성 기본 성능 만족에 대한 가능성을 확인하였다. 따라서, 본 논문에서는 KS M ISO 9772에서 규정하는 연소성 기준으로 적용하여 기존 건축용 단열재의 성능 기준과 형평성을 만족하였다.

단열성

단열성 성능 방법 및 조건으로는 EN 16012에서 규정하는 ISO 8990 기반 Hot box test conditions method를 준용하였다. 이는 국내에서 적용되는 복합 단열재의 제품 유형이 EN 16012 Annex A “Decision making flow chart for identification of product types (Figure 2)” 의사결정과정에서 요구하는 Product type 3에 적합하다고 판단했다. 따라서, 성능지표를 열저항((㎡·K/W)/Thermal resistance) 단위로 설정하였다.

ISO 8990 시험방법의 측정 적합성은 Seo et al. (2018)를 통해 실험과 수치해석으로 검증되었다. 사전 연구에서는 Building envelope assembly 형태의 벽체 모델을 구성하여, KS F 2277 (2017) 기반 보호열상자법과 ISO 6946 (2007), ISO 10077-2 (2012) 기반의 수치해석 도구(Physibel, trisco)를 통한 성능 비교를 수행하였다. 이를 통해 단열재 두께 기준 40 mm에서 수치해석 값 0.439 W/(·K), Mock-up test 측정값 0.400 W/(·K)으로 Relative error 9%로 최대 편차를 나타내고, 단열재 두께 기준 70 mm에서 수치해석 값이 0.271 W/(·K), Mock-up test 측정값이 0.300 W/(·K)으로 Relative error 0%의 최소 편차가 발생하는 것으로 분석되었다.

또한, Seo et al. (2021)에서는 저방사 박막이 접한 공기층 열저항 성능을 실험적으로 분석하였다. 표면 방사율 조건이 0.024 (ɛ) 양면일 때 공기층 열 저항 성능()이 0.94 (‧K)/W 로 표면 방사율 조건이 흑체(Black body)(0.092 (ɛ) / 0.31 (‧K)/W) 일 때 보다 약 67% 향상하는 것을 실험적으로 결과를 도출하였다. 이를 통해 ISO 8990 시험방법을 활용한 복합 단열재의 단열성능 측정이 타당함을 확인할 수 있다.

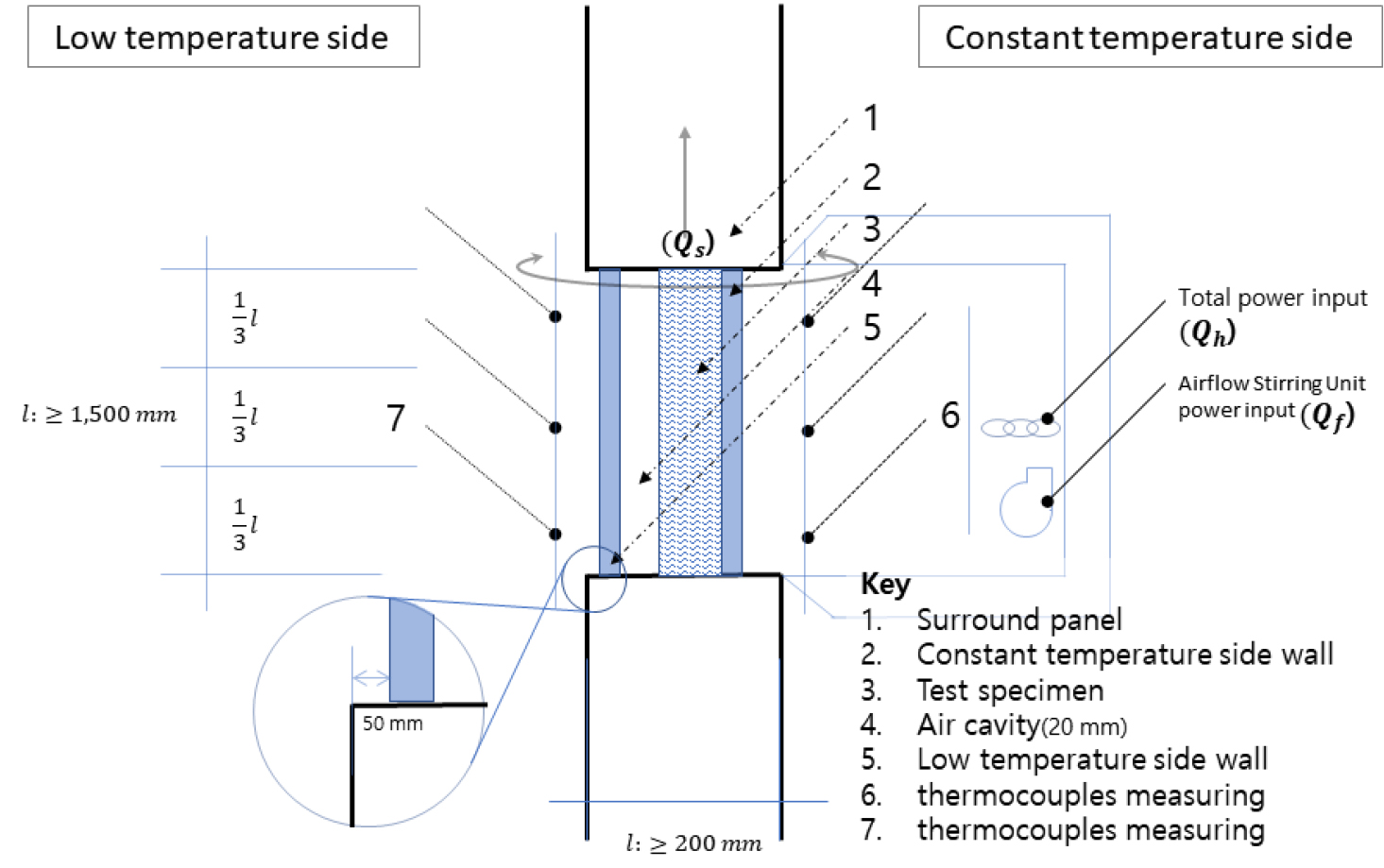

ISO 8990 시험방법은 건축용 구성재의 단열성능을 측정하는 시험방법으로 복합 단열재의 특성에 맞는 시험조건(시료의 구성)이 필수적이다. 따라서 본 논문에서는 EN 16012 Method C Hot box apparatus meeting the requirements를 준용하여 Air cavity를 포함한 시료 조건을 Figure 3과 같이 제시하였다.

복합 단열재 열저항값을 위한 계산 방법은 ISO 8990을 준용하여 측정하고, 그 측정값 을 이용하여 식 (1)과 같이 계산하도록 제시하였다.

여기서, = 저방사 박막 복합 단열재 열저항 ((·K)/W)

= 열관류 저항 ((·K)/W)

= 합판 열저항 ((·K)/W))

= 0.11 ((·K)/W), (저온실 강제 대류 발생)

= 0.05 ((·K)/W), (보호열상자 내 강제 대류 발생)

본 논문에서 제시한 식 (1)은 시험체 통과 열량 (W)과 실내외 표면 열전달저항 ()을 포함한 열관류 저항 ()을 수립하였다. 따라서, 열관류 저항 ()를 계산을 위해 식 (2)와 같이 계산하였다.

여기서, = 시험체 통과열량 (W)

= 가열 표면으로부터 공기 75 mm 이상의 평균온도 (K)

= 저온 표면으로부터 공기 75 mm 이상의 평균온도 (K)

= 열류 면적 ()

ISO 8990에 Guarded hot box 방법을 통한 통과열량(W) 측정 시 Test specimen과 Surroumd panel 사이 손실열량 ()가 발생한다. 이를 보정하기 위해 시험체 통과열량() 산정시 식 (3)과 같이 손실열량 ()에 대한 보정 계산을 적용하였다.

여기서, = 가열상자 공급열량 (W)

= 기류 교반 장치 공급열량 (W)

= 보호열상자와 Surround panel 손실열량 (W)

손실 열량 ()는 시험체의 시료 두께, 시료 열저항, 프레임의 구조 등을 고려해야 하기 때문에 교정 절차를 반복하여 사용 목적에 맞는 열저항을 확보해야 한다. 이를 위해 식 (4)와 같이 손실 열량의 결과값을 계산한다.

여기서, = 표준판의 보호 열상자 쪽 평균 표면온도 (K)

= 표준판의 저온실 측 평균 표면 온도 (K)

= 표준판의 열저항량 ((·K)/W)

= 표준판의 전열면적 ()

표준판의 열저항()은 KS M 3808에서 규정하는 비드법 보온판으로 열전도도 0.032 W/(m·K) 이하인 것을 활용하여 적용한다.

Note. 식 (1)에 제시된 측정값 들은 다음 사항을 고려해야 한다.

- 시험체는 항온측 고정 패널에 밀착해야 하며,

- 고정패널은 표면 방사율이 0.920 () 이상이고, 광택이 없어야 하며,

- 저온측 공기층을 두어야 하며,

- 시험체 고정 패널은 18 mm 두께 합판으로 만들며,

- 합판의 열전도도 0.17 W/(m·K) 이며,

- 합판의 열전도도 0.17 W/(m·K) 이며,

- 시험체의 실내·외 표면 열전달 저항(0.16 (·K)/W)을 모사해야 하며,

- 설치된 시험체는 고정패널은 기밀하게 설치하며,

- 수평 열류에 대해서 수직으로 설치된다.

단열성능의 성능지표는 열 저항(·K)/W 값으로 국토교통부 고시 제 2017-881 호 건축물 에너지 절약 설계기준 단열성능 중 제주도의 외기(MOLIT, 2018)에 직접 면하는 경우의 열관류율 값을 기준으로 열저항 3.2 (·K)/W로 설정하였다. 따라서, 3.2 (·K)/W 이상의 단열성능을 복합 단열재의 제품 성능으로 기준을 정립하였다.

결 론

본 논문은 저방사 박막 복합 단열재 관련 표준 및 제품 유형을 분석하고, 국내에서 적용하고 있는 저방사 박막 복합 단열재의 제품 단위 성능을 평가하기 위한 성능지표를 설정하고 실험을 통해 적정성을 검증하였다.

(1) 국외 주요 제품 표준으로는 ASTM C 1224-11에서 제시하는 Emittance, Thermal performance, Flame spread, Smoke-developed, Water vapor transmission, Temperature/Humidity Resistance, Bleeding and delamination, Pliability, Fungi resistance, Tearing strength 등 저방사 박막 단열재 및 그 외 복합화된 반사형 단열재의 주요 성능을 평가하는 방법을 제시하고 있다. 또한, 유럽의 EN 16012는 다양한 유형의 저방사 박막 및 복합화 반사형 단열재의 제품 유형별 단열성능을 평가하는 방법론을 제시하고 있다.

(2) 국내에서 적용되고 있는 복합 단열재의 제품 단위 성능 평가를 위해 표면 방사율(초기), 내습성, 접착 성능, 유연성, 연소성, 단열성의 6가지 필수 성능 평가 지표를 설정하고 기준을 제안하였다. 또한, 각 지표별 성능 평가를 위한 방법을 제시하고 실험을 수행하여, 적정성을 판단하였다.

(3) 각 지표별 성능 기준에 따른 실험을 통해 국내 제품 수준 및 국내·외 최소 성능 만족도를 확인하고, 제시된 성능지표의 타당성을 확인하였다. ① 초기 방사율 측정 결과 평균 방사율 0.032 (ɛ)로 실험값과 국외 ASHRAE 참조 데이터를 근거로 0.05 (ɛ)로 지표를 설정하였다. ② 내습성 조건은 ASTM C 1258에서 규정하는 조건에 따라 실험을 통해 약 10%의 성능 변화를 검토하여, 초기 성능(반사율) 90% 이상 성능 유지 및 부식과 박리의 “이상 없음” 판정을 정립할 수 있었다. ③ 접착성 평가와 ④유연성 평가는 설정 조건에서 박리, 접착제 흐름, 접착제 녹아내림 등을 종합적으로 육안 판정하였으며, 실험 결과를 통해 “이상 없음”의 성능 판정을 정립할 수 있었다. ⑤ 연소성 평가는 KS M ISO 9772에서 규정하는 연소시간 및 길이를 단열재 유형별로 실험하여, 국내 건축용 단열재와 동등 수준의 “120초 이하”, “60 mm 이하” 기준을 정립하였다. 마지막으로 단열성능의 성능지표 및 기준은 EN 16012에서 규정하는 Hot box test conditions method를 준용하여, 한국형 저방사 박막 복합 단열재 특성을 고려한 시험체 조건 및 계산 방법을 제시하였다. 또한, 성능 기준은 열저항 3.2 (·K)/W로 설정하였다.

본 논문을 통해 국내에서 적용되는 저방사 박막 복합 단열재의 성능지표와 평가방법을 수립하였다. 이를 통해 저방사 박막 복합 단열재가 갖춰야 할 기본 성능을 설정할 수 있었고, 개선 제품에 대한 정량적 성능 값을 제시할 수 있을 것이다.