서 론

연구배경 및 목적

외단열 미장 마감재 국내·외 시장현황

외단열 미장 마감재의 단열 및 외부환경 평가에 관한 국내외 연구 현황

본 론

ETAG 004에서 요구하는 Watertightness 평가기술

외단열 미장 마감재 시험체 구성 및 조건

시험 조건

열수-온도 거동 시험(Hygrothermal behavior test)

동결융해시험(Freeze/thaw behavior test)

판단기준 및 결과

판단기준

Hygrothermal behavior test result

Freeze/thaw behavior test result

결 론

서 론

연구배경 및 목적

국내에서는 파리협정 이후 국제사회의 기후 변화 대응에 적극적으로 참여하기 위해 2030년까지 온실가스 배출 전망치 대비 37% 감축을 내용으로 하는 국가 결정 기여(NDC, Nat ionally Determined Contribution) 제출과 국외 감축 활용 축소에 대한 “2030 국가 온실가스 감축목표 달성을 위한 로드맵 수정안”을 발표하는 등 온실가스 감축에 책임을 강화하고 있다(The Government of the Republic of Korea, 2021). 2021년 “국토교통 탄소중립 로드맵”에 따르면 국내의 총 탄소 배출량 중 건물 부문의 구성비는 2018년 기준 24.7%(1억 80백만 톤)로 상당한 비중을 차지하고 있으며, 이에 따라 2030년까지 32.8%, 2050년까지 88.1% 수준의 탄소 배출 감소를 목표로 추진 중이다(MOLIT, 2021). 최근에는 “탄소 중립·녹색성장 국가전략 및 제1차 국가 기본계획”을 내세워 중장기 국가 온실가스 감축 목표 달성을 위한 산업·건물 등 부문별 감축 목표 설정 및 이행 대책을 수립하는 등 지속적인 계획 수립을 통해 국제사회에 협력하려는 노력을 기울이고 있다(탄소중립녹색성장위원회, Presidential Commission on Carbon Neutrality and Green Growth, 2023).

건물 부문은 에너지 소비의 약 40%와 36%의 CO2 배출을 차지하고 있는 만큼 총 에너지 및 탄소 배출 절감을 위한 개선의 중요성이 큰 영역이다(Venturelli et al., 2023). 건물의 노후화에 따른 열손실로 비효율적 에너지 사용과 이에 따른 냉난방 시스템 소비량 증대가 이 같은 수치를 뒷받침되며, 실제로 국내에 건축된 건물 중 약 720만 동 중 준공 완료일 기준 15년 이상 지난 건물은 전체의 약 75%인 540만 동으로 통계되고 있다(Kim et al., 2022). 이러한 건축물의 에너지 소비 문제 해결을 위해 정부는 제로에너지빌딩 의무화 및 기존의 노후화 건물을 대상으로 성능 개선을 위한 그린 리모델링 사업을 진행하고 있다.

근본적인 열손실을 해결하기 위해 그린 리모델링 사업 중 외단열 공법이 대두되고 있으나, 현재까지도 국내에 건축된 공동주택 중 대부분은 내단열 공법을 사용하고 있다. 이는 벽-슬라브, 벽-벽 접합부에서 단열재가 연결되지 못하고 끊김이 발생하여 다수의 열교 현상이 생기는 문제를 가지고 있다(Song, 2014). 이에 반해 외단열 공법은 재실자가 실내에 거주하는 상황에서도 적용이 가능한 공법으로 효율적인 운영이 가능하고 외벽 구조체에 직접 시공되기 때문에 접합부에서 발생하는 열교 현상 해결이 가능하다. 유럽의 경우 외단열 공법의 장점을 적극 활용하기 위해 유럽기술평가기구(European Organization for Technical Approvals(이하 EOTA))-ETAG 004(External Thermal Insulation Composite Systems(이하 ETICS) with Rendering (EOTA, 2013))와 같은 외단열 미장 마감재의 성능 기준 관련 규격을 제정하여 외단열 제품의 품질관리 및 시공 단계까지 관리하고 있으며, 북유럽 국가 중 일부는 고유의 기후 특성을 반영한 시험 항목도 추가하고 있다. 반면 국내의 경우 표준 규격의 부재(유사 표준 사용), 시공성 논란, 사용 및 화재 안전성 등의 여러 요인으로 인해 외단열의 적용과 제품 연구가 미비한 상황이다.

전자의 문제를 해결하기 위해서는 건물 외피에 적용되는 단열시스템의 열적, 실내 환경 성능과 같은 패시브 성능을 강화하기 위하여 국내 여건에 적합한 시험조건 및 성능 항목을 규정하는 시험 절차에 대한 규격이 필요하다. 선행의 과정들이 진행된 후 제품의 품질 및 시공 관리 단계로 영역이 확대된다면 국내의 외단열 미장 마감재에 대한 인식이 변화될 것이며, 더 나아가 외단열 미장 마감재의 적용 활성화로 건물 부문에서의 에너지 사용량 절감에 이바지할 수 있을 것이다.

외단열 미장 마감재 국내·외 시장현황

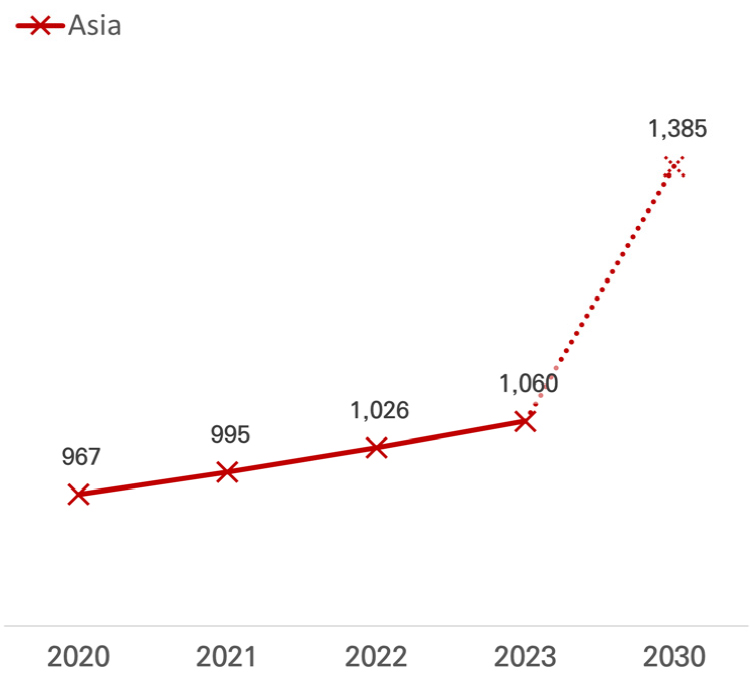

주거 및 비주거 건물에 대한 유럽 외단열 미장 마감재 시장은 2023년 기준 39,146 USD Million 규모로 전 세계에서 가장 비중이 높으며, 2030년 예측 시장규모 49,479 USD Million으로 약 20%의 성장이 예상된다(Figure 1). 반면 한국, 중국, 일본(이하 아시아로 칭함)을 포함한 아시아의 외단열 미장 마감재 시장은 2023년 기준 1,060 USD Million 규모로 유럽 시장에 약 3%를 차지하고 있지만, 2030년까지 1,384 USD Million으로 유럽과 성장비율은 비슷할 것으로 예상된다(Figure 2). 유럽의 외단열 미장 마감재 시장규모는 자체 규격의 존재와 강력한 탄소중립저감 정책을 바탕으로 제품 개발 및 성능의 고도화가 가능하여 지속적인 성장이 기대된다. 아시아 시장 또한 국가표준의 정립과 시장의 안정성을 기반으로 유럽시장과 비슷한 성장세를 기대할 수 있다(xResearch, 2023).

외단열 미장 마감재의 단열 및 외부환경 평가에 관한 국내외 연구 현황

Kolaitis et al. (2013)은 주거용 건물의 효율적인 에너지 개선을 위해 TRNSYS 소프트웨어를 활용하여 내단열과 외단열의 총 에너지 요구량을 비교하였으며, 평균적으로 외단열은 내단열 대비 연간 약 8% 더 많은 에너지 절감을 보였다. Guo et al. (2022)은 중국의 더운 여름과 추운 겨울 지역에서 외부 단열이 실내 열 환경과 난방 에너지 절약에 미치는 동적 효과를 연구하기 위해 38 mm의 EPS 단열재를 한 모형 건물에만 설치하여 실내 공기 온도를 동적으로 모니터링하고 내부 표면 온도를 측정하여 난방 에너지 사용량을 계산하였다. 초기 난방 시간 20분에서 두 건물의 에너지 사용량은 유사했으나, 간헐적 난방 0.5~8시간 범위에서 에너지 절감률은 약 1~26%로 나타났다.

Bendouma et al. (2020)는 3가지의 외부 단열 시스템 모델을 가정하여, 열류 및 습도에 대한 실험 및 수치해석을 실시하였다. 열류의 경우 모든 시스템이 열유속을 저감하여, 건물 에너지 성능을 향상시키는데 적합함을 확인하였고, 습도조건에 대한 실험에서는 시스템의 구성 및 재료에 따라 차이가 있을 수 있고, 특히 ETICS의 경우 경계면의 시공상태에 따라 수분 함량의 차이가 크게 나타나 ETICS의 제작수준이 내구성을 저하할 수 있는 요인임을 서술하고 있다.

국내외 연구 결과에 따르면 외단열 공법은 외부 환경으로부터의 영향이 적어 벽체의 열류 변화가 거의 없어 벽체의 열손실이 낮아지는 것으로 확인되었다. 이에 따라 냉난방 부하 및 연간 에너지 소비량이 내단열에 비해 상대적으로 적게 나타났다. 국외에서는 수치해석에 기반한 연구뿐만 아니라, 단열재의 두께 및 종류, 지역적 기후 특색과 관련 규격을 고려하여 외단열을 정밀하게 평가하고 있다. 그러나 국내에서의 연구는 관련 규정 및 시험 규격이 부재하기에 수치해석 기반의 예측분석에서만 기술이 제한적으로 발전하였다.

따라서, 본 시험에서는 국내에 적용되는 외단열 미장 마감재를 유럽기술평가기구에서 요구하는 수준의 가열분무 사이클, 가열냉각 사이클, 동결융해 환경에서 노출 후 부착강도 및 내충격성을 평가하여, 국내에서 적용되는 외단열 미장 마감재의 성능 수준을 확인하고자 한다.

본 론

ETAG 004에서 요구하는 Watertightness 평가기술

EOTA에서는 ISO, EN 등을 바탕으로 외단열 공법의 가이드라인“ETAG 004”을 제정하여 외단열 공법의 성능 기준과 자재별 사양 및 시공 방법상의 품질확보 기준을 제시하고 있다. ETAG 004의 주요 내용으로는 기계적 저항 및 안전성, 화재 안전성, 수분 흡수 및 수밀성, 내후성, 접합 및 고정 강도 등 외단열 시스템 단위의 성능시험을 규정하고 있다. 이처럼 유럽은 외단열 미장 마감재에 대한 정의를 명확하게 규정하며, 단순 제품 단위의 외단열 미장 마감재로의 시험기준을 제시하고 있다.

외단열 미장 마감재는 외기에 직접 면하는 건물 외피에 설치되는 단열재로 온습도 및 동결융해와 같은 외부 환경 변화에 민감하게 반응할 수 있다. 수분 침투에 의한 접착 면 사이의 변형으로 인한 단열 심재와 마감재 사이의 해체와 외벽과 같은 구조체에서의 탈락이 대표적인 예이다. 현재 외부 환경 조건을 모사하여 외단열 미장 마감재에 대해 평가할 수 있는 시험 규격은 국내에 존재하지 않아 수분에 의한 부착강도 변화에 대한 안전성 검증이 어려운 실정이다.

ETAG 004 규격의 주요 시험 항목 중 이와 관련된 시험은 수밀성 시험으로 온습도 및 내부 수분 침투에 대한 환경 조건을 모사하여 그에 따른 외단열 미장 마감재의 특성 변화를 확인하는 방법이다. 시험 과정조건으로 Hygrothermal behaviour와 Freeze/thaw behaviour 이후 내충격성과 부착강도로 분류할 수 있다. ETAG-004는 흡수성 시험을 통한 수밀성 시험의 의사결정 사항을 Annex B로 제안하고 있지만, 본 연구에서는 몬순(Monsoon)기후인 한국의 특수성을 고려하여 수밀성 시험을 필수로 진행하였다.

외단열 미장 마감재 시험체 구성 및 조건

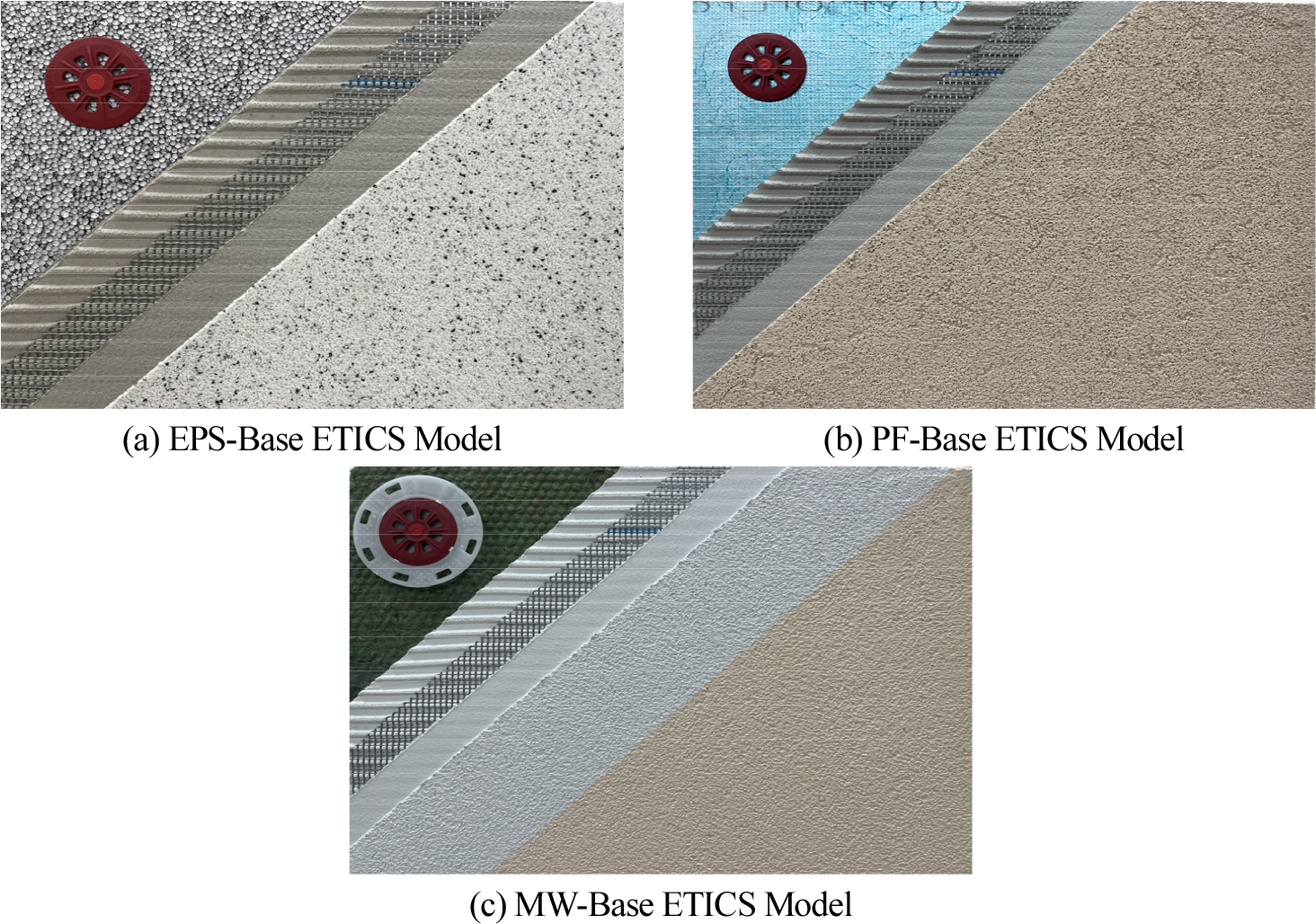

본 연구에서는 외단열 미장 마감재의 수밀성 평가를 위해 시험 용도 별 분류된 시험체를 제작하였다. 국내 시장에서 흔히 사용되는 난연 타입 Extended Polystyrene Insulation (EPS), Phenolic Foam (PF) 및 Mineral Wool (MW) 단열재가 메인 심재로 사용되었으며, 심재에 보강 메쉬 및 마감재 적용의 차이를 주어 시험체가 다양한 성능을 나타낼 수 있도록 제작하였다. 이를 통해 보강 메쉬 및 마감재의 적용 여부가 전체 외단열 미장 마감재 성능 등급에 미치는 영향을 확인하고자 하였다. 열수-온도 거동시험(Hygrothermal behaviour)과 동결 융해시험(Freeze/thaw behaviour)이 끝난 시험체에 대해 부착강도 및 충격강도 시험이 각각 수행하였다.

제작된 시험체는 측면과 후면을 실리콘과 비닐로 밀봉하여 시험체 전면에만 수분 흡수가 발생하도록 추가 조치하였다. 시험체의 크기는 0.5 m × 0.5 m로 제작되었으며, 심재(단열재)를 기준으로 모르타르 4 mm, 메쉬, 프라이머, 마감재 2 mm 순서로 도포되었다. 메쉬는 일반 메쉬 기준 152 g/m2 이상의 중량이 사용되었다(Figure 3).

시험 조건

시험 전 외단열 미장 마감재는 주변 온도 10~25°C, 상대습도 50% 이하로 떨어지지 않도록 최소 4주간 실내에서 양생하고 일정한 간격 두어 온습도 조건과 외단열 미장 마감재의 변형 및 균열 등 변화를 기록한다. 4주간의 양생이 완료된 외단열 미장 마감재는 수밀성 시험 과정인 Hygrothermal behavior test와 Freeze/thaw behavior test가 수행된다.

열수-온도 거동 시험(Hygrothermal behavior test)

Hygrothermal behavior test는 가열분무사이클(Heat-rain cycles)과 가열냉각사이클(Heat-cold cycles) 두 과정으로 분류된다. 먼저 Heat-rain cycles은 외단열 미장 마감재를 1시간 동안 70°C의 온도에서 가열한 후 (70±5)°C 실내온도와 (10~30)%의 상대습도를 유지하며 2시간 동안 노출한다. 이후 1시간 동안 분무의 과정을 거치고 2시간 동안 배수의 과정을 수행한다. 이 과정이 1주기이며, 20일 동안 총 80회 반복된다.

다음으로 Heat-cold cycles은 외단열 미장 마감재를 1시간 동안 50°C로 가열한 후 시험 장비 내에서 (50±5)°C 실내온도와 최대 30%의 상대습도를 유지하며 7시간 동안 노출한다. 이후 2시간 동안 –20°C 온도에서 냉각한 후 (-20± 5)°C에서 14시간 노출하는 과정을 수행하며, 이 과정이 1주기로 5일간 총 5회 반복된다.

Heat-rain cycles과 Heat-cold cycles의 모든 주기의 시험이 완료되면 ETAG 004 규정에 따라 표면 상태 변화의 관찰 및 기록과 부착 강도 및 충격 저항 시험이 이어진다. 이때, 부착 강도 및 충격 저항 시험은 7일간의 건조 과정을 거친 후 각각 수행된다. 시험조건 및 방법에 대한 상세 설명은 Table 1과 같다.

Table 1.

Hygrothermal behavior experimental parameters and methodology

동결융해시험(Freeze/thaw behavior test)

Freeze/thaw Behavior test는 외단열 미장 마감재를 8시간 동안 수조에 침지한 후 (-20±2)°C 온도 조건에서 16시간 동안 동결시킨다. 이 과정이 1주기이며, 30일간 총 30회 반복된다. 모든 주기의 시험이 완료되면 ETAG 004에 따라 부착 강도 및 충격 저항 시험이 각각 수행되며, 시험 조건 및 방법에 대한 상세 설명은 Table 2와 같다.

Table 2.

Freeze-thaw behavior experimental parameters and methodology

판단기준 및 결과

판단기준

수밀성 시험이 완료된 결과는 표면 상태의 확인, 부착 강도 및 충격 저항으로 분류하여 평가된다. 표면 상태의 확인은 마감재의 부품, 벗겨짐, 조인트 등의 파손 및 균열, 마감재의 탈락 그리고 단열층에 물이 침투할 수 있는 0.2 mm 보다 작거나 같은 균열 발생 여부를 육안으로 확인하게 된다.

다음으로 부착 강도 시험의 경우 응집파괴와 접착파괴를 동반하여 적어도 0.08 MPa 이상의 강도를 보여주거나, 부착 강도가 0.08 MPa 보다 작다면 파괴는 단열재 내부에서 발생해야 한다. 마지막으로 충격 저항 시험은 외단열 미장 마감재에 3J 및 10J의 충격을 주어 마감재의 손상 정도(손상 없음 및 관통되지 않은 마감재)에 따라 총 세 가지 분류로 평가된다. Table 3은 평가의 내용이며 세 가지 분류에 따른 사용 용도 정의는 Table 4과 같다.

Table 3.

Evaluation of impact resistance test performance

| Categorization | Impact resistance of 3J | Impact resistance of 10J |

| Type Ⅰ | No deterioration | No deterioration |

| Type Ⅱ | No deterioration | Rendering not penetrated |

| Type Ⅲ | Rendering not penetrated | - |

Table 4.

Evaluation of impact resistance test performance

Hygrothermal behavior test result

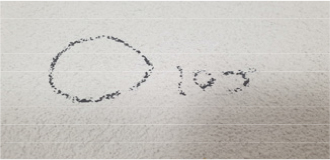

Table 1의 환경 조건에서 시험 된 3종류의 메인 단열재는 표면 상태, 부착 강도 그리고 부착 강도 순서대로 결과 분석되었으며, 내용은 다음과 같다. 외단열 미장 마감재의 표면에서 부품, 벗겨짐, 균열, 렌더링의 탈락과 같은 표면의 변화가 없는 것으로 확인되었고 내부 단열층으로 물이 침투할 수 있는 균열의 발생 여부도 확인되지 않았다. Figure 4는 표면 상태에 대한 시험 결과를 나타낸다.

외단열 미장 마감재의 표면 상태에 이상이 없음을 확인한 후 7일간의 건조 과정을 거친 시험체에 대해 부착 강도에 대한 시험이 진행되었다. 부착 강도 시험은 메인 단열재 3종에 대해 동일한 지점 5곳을 샘플링 하였으며, 결과는 Table 5와 같다.

ETAG 004에 따르면 부착 강도 시험은 샘플 결과에 대해 0.08 MPa 보다 작아도 0.06 MPa 보다 높은 하나의 결과는 인정하며, 0.08 MPa 보다 낮은 강도의 경우 단열재 내부에서 파괴되는 응집파괴가 발생해야 한다. 본 연구에서 사용된 3종류의 메인 단열재 중 판단기준 강도에 미치지 못하는 결과가 확인되었으나, 기준 강도보다 낮은 경우 응집파괴가 발생해야 하는 예외 상황이 적용되어 결과에 문제가 없음이 확인되었다.

Table 5.

Bond strength after hygrothermal behavior test

Heat-rain cycles 이후 충격강도 시험은 보강메쉬 및 마감재의 시공(1회) 과 미시공(1회) 여부에 따라 각 2회씩 수행되었으며, Heat-cold cycles은 보강메쉬 및 마감재의 시공(2회) 및 미시공(1회) 여부에 따라 각 3회씩 수행되었다. 충격 이후의 시험체 표면에 나타난 균열의 유형을 관찰하고 충격으로 인해 표면에 나타난 균열은 직경의 크기를 측정하여 기록하였다. 기록된 결과를 기반으로 외단열 미장 마감재를 성능에 따라 분류하였으며 상세 정보는 Table 6과 7에 나타났다.

시험 결과 Heat-rain cycles과 Heat-cold cycles 모두 마감재를 시공한 시험체가 시공하지 않은 시험체 대비 성능이 향상된 것을 확인할 수 있었다. 마감재를 시공함에 따라 3J 및 10J의 구체로 충격을 주었을 때 내구성이 향상되어 표면에 균열 발생이 없거나 비교적 작은 직경의 균열이 발생하였고 내부 심재의 손상을 방지할 수 있었다.

Table 6.

Impact resistance after Heat-rain cycles

Table 7.

Impact resistance after Heat-cold cycles

Freeze/thaw behavior test result

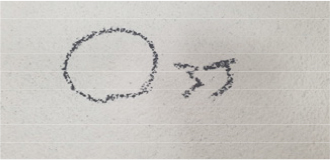

Table 2의 환경 조건에서 시험 된 3종류의 메인 단열재는 Hygrothermal behavior test와 같은 절차로 수행되었다. ETAG 004에서 규정하는 Freeze/thaw behavior test는 외단열 미장 미감재에 대해 침지 후 표면 상태의 확인과 부착 강도 시험 내용만을 명시하고 있다. 저온 상태에서 외단열의 내구성 시험은 구조적 안전성 검증을 위해 필요한 과정이라 판단되며 이에 따라 평가 후 분석에 포함하였다. Figure 5는 Freeze/thaw cycles 이후 표면의 상태 변화에 대한 모습이며, 메인 단열재 3종 모두 마감재의 표면에서 변화가 없는 것으로 확인되었다. 또한, 내부 단열층으로 물이 침투할 수 있는 균열의 발생 여부도 확인되지 않았다.

외단열 미장 마감재의 표면 상태에 이상이 없음을 확인한 후 부착 강도에 대한 시험이 진행되었다. 부착 강도 시험은 모든 시험체에 대해 동일 지점 5곳을 샘플링 하였으며, 결과는 Table 8과 같다.

Hygrothermal behavior test와 마찬가지로 사용된 3종류의 메인 단열재 중 판단기준의 강도에 미치지 못하는 결과가 확인되었으나, 단열재 내 응집파괴가 발생한 것으로 관찰됨에 따라 부착 강도에 문제가 없는 것으로 확인되었다.

Table 8.

Bond strength after Freeze/thaw behavior test

| Type of insulation | Test result of bond strength (MPa) | ||||

| 1 | 2 | 3 | 4 | 5 | |

| EPS | 0.279 | 0.213 | 0.241 | 0.246 | 0.268 |

| PF | 0.068 | 0.144 | 0.095 | 0.050 | 0.061 |

| MW | 0.026 | 0.033 | 0.025 | 0.038 | 0.041 |

Freeze/thaw cycles 이후 충격강도 시험은 보강메쉬 및 마감재의 시공(1회)과 미시공(1회) 여부에 따라 각 2회 수행되었다. Hygrothermal behavior test와 동일하게 3J 및 10J의 충격시험 이후 시험체 표면에 나타난 변화의 균열유형을 관찰하였다. 충격으로 손상되어 나타난 균열은 직경의 크기를 측정하여 분석하였으며, 결과는 Table 9와 같다. 시험결과 마감재를 시공한 시험체가 시공하지 않은 시험체 대비 성능이 향상된 것을 확인할 수 있었다.

Table 9.

Impact resistance after Freeze/thaw cycles

결 론

본 연구에서는 국내에 흔히 사용되고 있는 단열재를 기반으로 습식 외단열 미장 마감재를 제작하여 외단열 대표 시험 기준인 ETAG 004의 수밀성 시험을 진행하였다. 적용 대상 단열재 3종의 기후 변화에 대한 저항성을 측정하고자 ETAG-004에 제시된 시험조건을 인용하였으며, 표면 및 부착 상태의 변화와 충격에 의한 변형을 분석하였다.

Hygrothermal behavior test와 Freeze/thaw behavior test의 시험 조건에서 표면 상태의 변화 및 내부 단열층으로 물이 침투할 수 있는 균열이 없었으며, 임의의 5곳을 샘플링하여 확인된 부착 강도의 분석 결과도 문제없음이 확인되었다. 부착 강도 결과 기준 강도인 0.08 MPa 보다 낮게 산출된 결과가 있었으나, 시험 중 단열재의 변화가 응집파괴 형태로 나타남에 따라 문제없음이 확인되었다.

3J 및 10J의 충격강도 시험결과 보강메쉬 및 마감재의 시공과 미시공 여부에 따라 Table 4에 나타난 분류가 가능한 균열이 발생하였으며, 유형별 사용 가능한 용도 확인을 통해 적절한 현장에 사용할 수 있는 기준을 제시하였다.

외단열 미장 마감재는 노후화된 건물 및 신축 건물에 있어 에너지 소비를 절감할 수 있는 건축 기술 요소이다. 국내에서도 외단열 미장 마감재가 건물에 적용되는 사례가 점점 증가하고 있으나, 국내 시험 규격의 부재로 인해 온전한 성능평가가 이루어진 후 시공된 경우는 찾기 힘든 실정이다.

본 연구는 이러한 문제를 해결하고자 국내 여건에 적합한 시험조건 및 성능 항목을 규정하는 규격 개발을 위해 EOTA 004 의 수밀성 시험을 인용하여 국내 외단열 미장 마감재에 대한 시험을 수행하였다. 시험에 사용된 외단열 미장 마감재는 국내에서 적용하고 있는 시스템 구조를 기반으로 제작되었으며, 시험을 통해 국내 외단열 미장 마감재의 성능 수준을 확인할 수 있었다. 추가적으로 국제 수준의 평가 항목을 평행하고, 국내의 병행고시 기준을 만족하여 운영된다면, 건물 에너지 저감을 위한 요소기술로 적용성이 높을 것으로 판단된다.