서 론

건축물에 적용하는 저방사 박막 기반 반사형 단열재

국내‧외 표면 방사율에 따른 공기층 열저항 참조데이터 현황

표면 방사율 측정법 고찰

저방사 표면을 접한 공기 단열성능 측정 고찰

저방사 표면을 접한 공기층 열저항 측정을 위한 모델 구성

저방사 표면 구현을 위한 유형 별 알루미늄 박막 필름

방사율 측정결과

저방사 표면을 면한 공기층 열저항 특성 분석

공기층 열저항 측정방법

공기층 열저항 특성 분석 결과

저방사 표면의 적용성 분석을 위한 시뮬레이션

건물 에너지 해석 도구 입력 조건 및 결과

결 론

서 론

저방사 박막을 복합화한 단열재는 지붕 또는 벽체에 적용하는 복사 장벽(Radiant barrier)기술과 각 구성재를 복합화한 반사형 단열재(Reflective insulation)로 건축물에 적용하고 있다. 세계적으로도 저방사 박막을 이용한 제품은 고반사 및 저방사 원리를 이용한 열저항 실현과 높은 경제성을 바탕으로 건축물에 적용성이 높아지고 있다.

PMR Analysis (2021)에서 조사한 결과에 따르면 저방사 박막을 결합한 반사형 단열재(Radiant barrier, Reflective insulation)의 시장규모는 2016년 약 5,300억 원에서 2021년 약 7,300억 원으로 발전하였고, 2023년 약 8,600억 원 수준으로 성장할 것으로 예상되고 있다(Figure 1). 국내에서도 주거 및 상업용(사무용 빌딩, 농가시설, 스마트팜)을 포함한 Commercial & Agriculture 분야에서 반사형 단열재의 사용률이 높은 편임을 알 수 있다(Figure 2).

따라서, 본 연구에서는 Radiant barrier과 Reflective insulation등에 적용되어 단열성능을 발휘하는 저방사 박막 기반 단열재의 공기층 열저항을 변수 별로 측정하고, 건축물 적용성을 분석하고자 한다.

건축물에 적용하는 저방사 박막 기반 반사형 단열재

건축물에 적용 가능한 반사형 단열기술은 적용방식에 따라 Radiant barrier와 Reflective insulation으로 분류할 수 있다. Table 1과 같이 Radiant barrier는 Metallized film, Pure aluminum 등을 중공층에 부착하여 다락이나 지붕 아래 공간에 복사 장벽을 형성하며, Reflective insulation은 Bubble type, Foam type 등과 같이 저방사 공기층을 확보하여 건축물 외피 단열재로 사용되고 있다.

국내‧외 표면 방사율에 따른 공기층 열저항 참조데이터 현황

국내 공기층 열저항 참조 데이터는 국토교통부 「건축물 에너지 절약 설계 기준 해설서(MOLIT, 2018)」을 통해, 열관류율 계산 시 적용되는 중공층의 열저항으로 공장 생산 된 기밀 제품, 현장 시공 등 중공층 내부에 방사율이 0.5() 이하 단열재가 설치된 경우로 총 3개 데이터를 제공한다. 국제표준화기구(ISO)에서는 ISO 10077-2 (2012)를 통해 대표적으로 금속과 알루미늄 표면의 방사율을 제공하고 있다. ISO 6946 (2017)에서는 낮은 방사율 표면을 가진 비 통기성(Unventilated) 공기층에 대한 열저항 데이터를 열 흐름 방향(Upwards, Horizontal, Downwards)과 공기층 두께별로 27개 공기층 열저항 데이터를 제공한다. 미국 공조냉동공학회(ASHRAE) Handbook - Fundamentals 26 (2017)에서는 방사율 27개의 데이터를 제공하며, 방사율 값과 열류방향, 공기층 두께에 따른 공기층 열저항 857개의 데이터를 제공한다.

국내의 경우 건축물에 적용 가능한 중공 공기층 참조 데이터를 정부에서 제공하지만 데이터 적용 범위와 수가 적다. 또한, 현대 시공 및 제조 기술력과의 차이를 나타낸다. Table 2는 ASHRAE에서 제공하는 공기층 열저항 데이터와 국내 고시 기준과 유사한 데이터를 비교한 결과이다. 국내의 데이터의 경우 미국 ASHRAE 데이터에 비해 적용 및 현실성이 매우 낮은 것으로 판단된다.

Table 2.

Domestic and foreign cavity space thermal resistance reference data

표면 방사율 측정법 고찰

재료 표면 방사율을 측정하기 위한 대표적인 방법으로는 복사열 원리를 이용한 방법과 광학에 의한 방법으로 나눌 수 있다. 복사열 원리를 이용한 방법으로는 ASTM C 1371-15 (2015) “Standard test nethod for determination of emittance of materials near room temperature using portable rmissometers”과 광학을 이용한 방법으로는 KS L 2017 “저방사 유리” 표준 내에서 규정하는 분광 측광기를 활용한 분광 반사율 측정과 수직 방사율 계산을 통해 최종 수정 방사율 값을 구한다. ASTM C 1371-15 기반 Portable emissometers는 기본적으로 현장에서 저방사 표면을 주기적으로 비교 시험하기 위한 수단으로 데이터를 측정한다. 일반적인 구성은 영점 조정을 위한 높은 방사율 시편과 낮은 방사율 시편, 발열체가 일체화된 Emissometer measuring head (differential thermopile radiant energy detector)와 열적 평형을 위한 Heat sink (Heat sink stage)로 구성된다.

본 논문에서 반복 재현성이 높은 저방사 표면 방사율을 측정하기 위한 수단으로 KS L 2017 (2018) “저방사 유리”를 사용하였다.

저방사 표면을 접한 공기 단열성능 측정 고찰

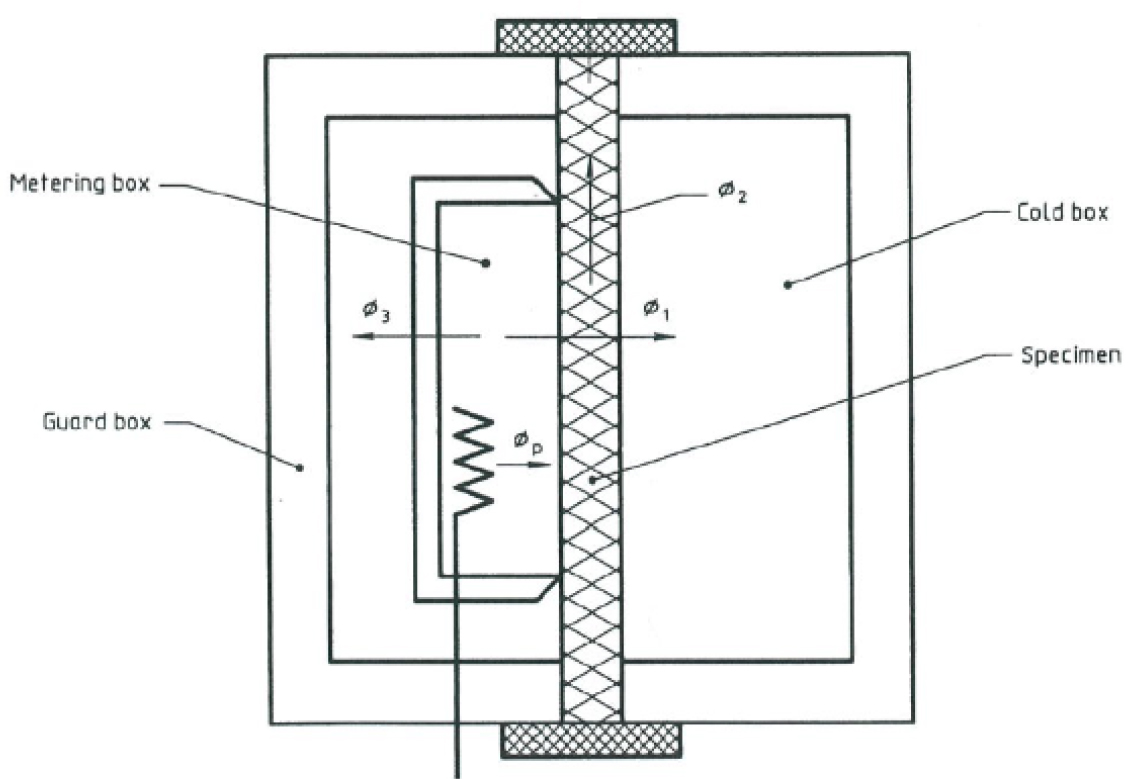

건축물 복합 구성재의 단열성능(열관류율, 열관류 저항, 열저항) 측정값을 얻기 위한 표준(시험방법)으로 국내 KS F 2277 (2017)과 국외 ISO 8990 (1994)이 대표적 이며 , KS 는 ISO와 2002년 부합화되었다. 표준에서는 보호 열상자법(Guarded hot box method(이하 GHB법))과 교정 열상자법(Calibrated hot box(이하 CHB법)을 나눠서 규정하고 있다. 건축 부재 설계와 단열성능의 다양성을 고려하여, 비교적 두께가 얇고 단열성능이 낮은 부재는 CHB법을 활용하며, 두께가 두껍고 단열성능이 높은 부재에 대해서는 GHB법을 활용하고 있다. 따라서, 본 연구에서는 건축물 벽체에 적용되는 모델을 가정하여 GHB법 실험에 적용하였다.

단열성능 측정을 위해서는 교정열량 산정이 매우 중요한 요인이다. 측정값의 불확실성을 줄이기 위해 Figure 3과 같이 이 되어, 공급된 열량의 관계식이 를 만족해야 한다. 하지만 실제 측정에서는 이를 만족하기 어렵기 때문에 에 대하여 와 의 교정열량 산정이 필수적이다.

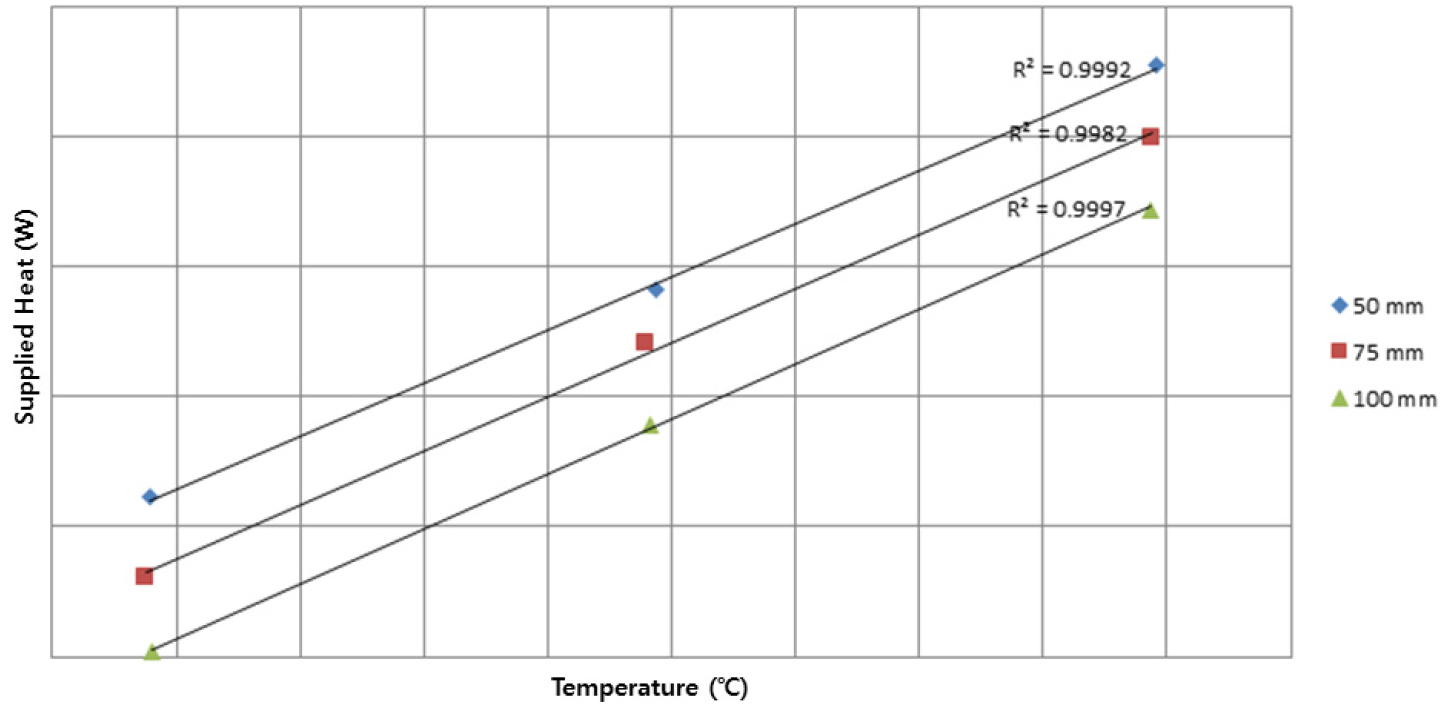

시험체의 측정값의 신뢰성을 높이기 위해 50 mm, 75 mm, 100 mm 3가지 두께 표준판을 적용하여 교정선도를 작성하였다(Figure 4). 두께별 상관관계가 50 mm (=0.9992), 75 mm (=0.9982), 100 mm (=0.9997)로 분석되어 실험장비의 열량, 온도, 정상상태 컨디션이 매우 적절함을 알 수 있다.

저방사 표면을 접한 공기층 열저항 측정을 위한 모델 구성

GHB법을 활용한 공기층 열저항 측정을 위한 실험체는 교정열량 범위 내 단열성을 만족하기 위해 압출법보온판(Extruded polystyrene, XPS)을 적용하였고, 중공층(Cavity space) 20 mm, 석고보드(Gypsum board) 9.5 mm를 Table 3과 같이 적용하였다. 공기층 두께는 방사 표면 간 거리가 20 mm 일 때 가장 열저항이 높은 것으로 분석한 Seo et al. (2018)의 연구를 참조하여 설정하였다.

Table 3.

Sample of experiment

| Category |

Thickness (mm) |

Thermal conductivity (W/m‧K) |

Heat transfer area (mm) |

| Expanded polystyrene | 50 | 0.026 | 1,500 × 1,500 |

| Cavity space | 20 | - | |

| Gypsum board | 9.5 | 1.8 |

실험체는 저온측으로부터 압출법보온판, 저방사 표면, 공기층, 저방사 표면, 석고보드 순으로 설계하였다. 여기서 저방사 표면 설정은 반사와 방사가 거의 없는 흑체(Black body)모델과 ASHRAE Fundamentals 26에서 기준하는 Aluminum foil의 Average emissivity 방사율 =0.05를 고려하여 Aluminum 최대 방사율 = 0.1 ~ 최저 방사율 = 0.03 대를 기준으로 정립하고, 각 모델별 양면(Figure 5(c))과 한 면 모델(Figure 5(d))로 측정을 수행하였다. 단, 흑체 모델의 경우 양면 모델만 측정하였다(Figure 5(b)).

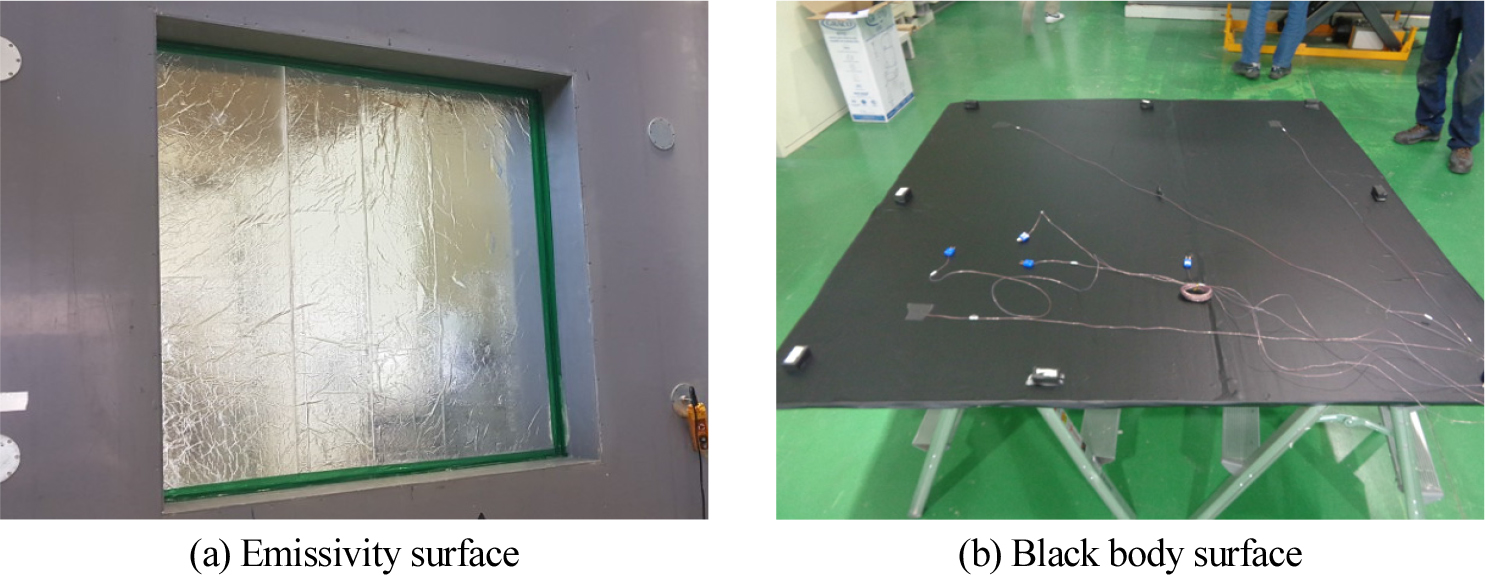

Figure 6은 실험체 설치 및 온도 측정설비 설치를 나타낸다. 설치된 재료는 반사 및 방사의 영향을 줄이기 위해 저방사 표면(Figure 6(a))의 분진 제거 작업을 수행하였으며, 흑체 표면(Figure 6(b))은 무광 재료를 설치하였다.

저방사 표면 구현을 위한 유형 별 알루미늄 박막 필름

국내 건축물에 적용된 알루미늄 박막 필름은 Table 4와 같이 PET (Polyethylene terephthalate) film과 Aluminum film을 결합한 형태로 저방사 및 고반사의 Aluminum film을 투명도가 높고 단열성이 좋은 PET film이 보완하는 설계로 기본 제품화되었다.

Table 4.

Aluminum based composite film model

현대에 들어 단열성능 및 내구성능 향상을 위해 고진공 증발을 활용한 은분 증착, 경시변화 방지 산화 방지 코팅 설계가 적용된 알루미늄 기반 복합 필름이 설계되어 적용되고 있다.

본 연구에서는 다양한 알루미늄 기반 복합 필름의 방사율 특성 분석을 위해 Table 4와 같이 7개 복합 필름을 설계하고 KS L 2017에서 규정한 방법으로 방사율을 측정하였다.

방사율 측정결과

Case A ~ G까지 총 7가지 모델을 설계하고 저방사 박막 필름을 제작하여 방사율을 측정하였다. 측정 결과 기본 PET film + Aluminum 모델에서 방사율 = 0.114과 = 0.134로 측정되어 ASHRAE Fundamentals 26에서 제시하는 Average emissivity 에 미치지 못하는 것으로 나타났다. 반면 은분 층착 및 산화 방지 코팅 된 모델은 방사율 = 0.05 이하로 측정되어, 비교적 PET film + Aluminum 설계 모델 대비 Aluminum 보호율이 높은 것으로 분석되었다(Table 5).

Table 5.

Emissivity measurement results

| Case | Emissivity () | Remarks |

| A | 0.114 | 1 EA |

| B | 0.134 | 1 EA |

| C | 0.050 | 1 EA |

| D | 0.031 | 1 EA |

| E | 0.025 | 1 EA |

| F | 0.034 | 1 EA |

| G | 0.024 | 1 EA |

| Black film | 0.920 | 1 EA |

방사율 측정 결과가 가장 낮은 값으로 측정된 Case G 모델인 Higher vacuum evaporation of silver powder + PET film + Aluminum (6 ㎛) + Antioxidant coating (= 0.024)와 Case B 모델 PET film + Aluminum (12 ㎛) (=0.134)를 선정하여, Table 6과 같이 실험체에 적용하였다.

Table 6.

Properties conditions of material

| Category | Emissivity () | Remarks | |

| Aluminum foil | Case B | 0.134 | 1 EA |

| Case G | 0.024 | 1 EA | |

| Black paper | 0.920 | 1 EA | |

Aluminum thin film 반사율 측정 분포 분석을 통해 Aluminum thin film 시료 상태(평활도, 거칠기 등)의 정도가 반사율 유지 및 성능에 큰 영향을 주는 것으로 나타났다. 따라서 반사형 단열 제품의 제조 및 건축물 시공의 마감 공정까지의 품질관리 전체가 건물 부하저감에 영향요인으로 나타날 수 있다.

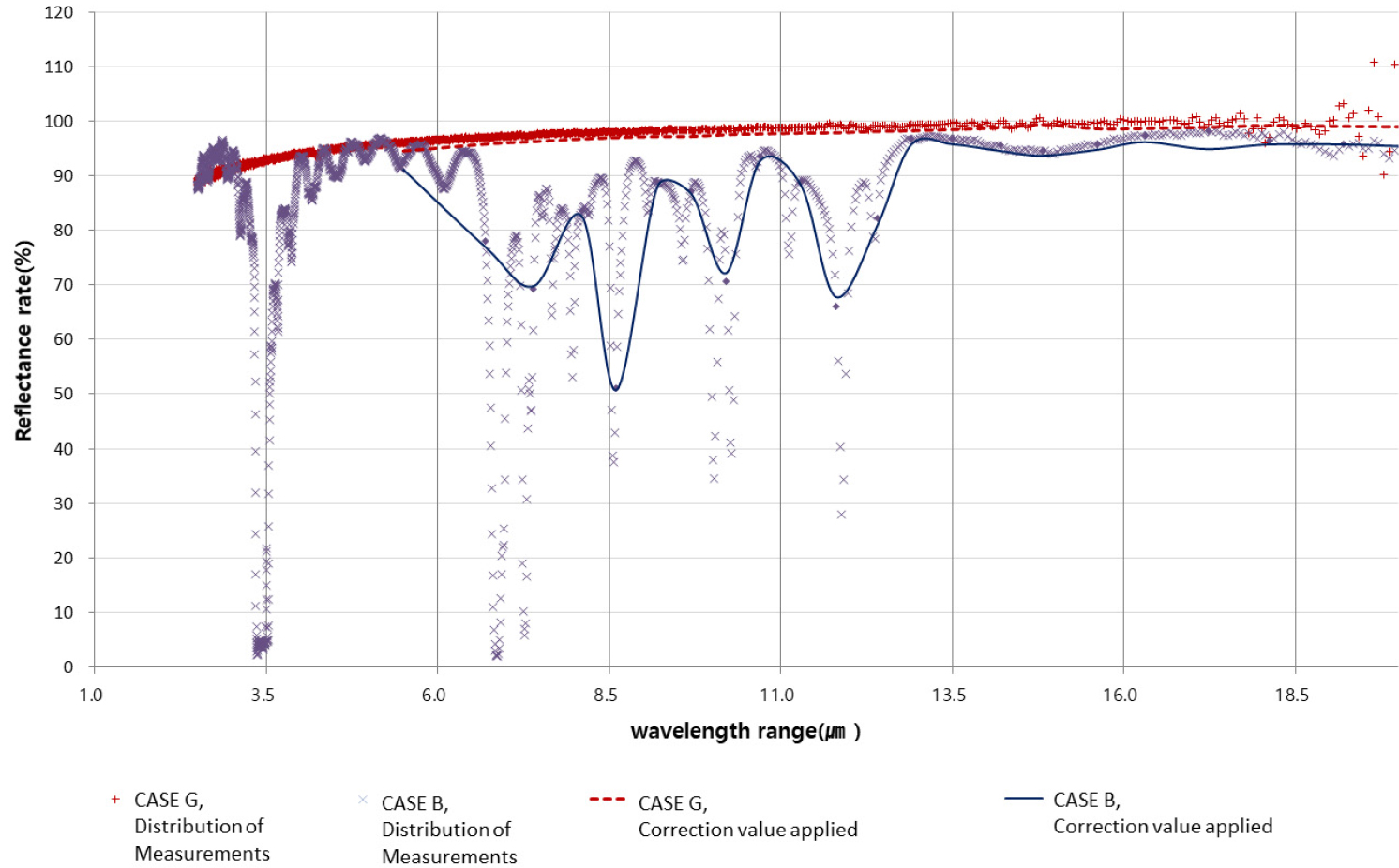

Figure 7에 표시된 측정 간 반사율 파장을 보면 Case B 시료에 비해 Case G모델의 Aluminum thin film 반사 상태가 양호한 것으로 판단된다. 이는 Antioxidant coating 등 보호막 형성이 주요 기술요인으로 해석된다. 그래프에서 표시된 Case B(×), Case G(+)는 측정 값 분포를 나타내며, 실선은 인증표준물질(Certified reference materials)을 적용한 보정 값을 나타낸다.

저방사 표면을 면한 공기층 열저항 특성 분석

공기층 열저항 측정방법

KS F 2277표준에 따라 GHB법을 기반으로 시험체 단열성능을 분석하기 위해 식 (1)과 같이 정립하여, 실험체의 열관류저항 및 열관류율 값을 계산하였다. 또한, 공기층 열저항을 예측하기 위해 식 (2)와 같이 계산하였다.

여기서,

= 열관류율(W/(㎡·K))

= 열관류 저항((㎡·K)/W)

= 시험체 통과열량 (W)

= 가열 표면으로부터 공기 75 mm 이상의 평균 온도(℃)

= 저온 표면으로부터 공기 75 mm 이상의 평균 온도(℃)

= 시험체 전열면적(㎡)

여기서,

= 공기층 열저항((㎡·K)/W)

= 열관류 저항((㎡·K)/W)

= 압출법 보온판 열저항((㎡·K)/W)

= 석고보드 열저항((㎡·K)/W))

= 0.11 ((㎡·K)/W), (저온실 강제 대류 발생)

= 0.05 ((㎡·K)/W), (보호열상자 내 강제 대류 발생)

공기층 열저항 특성 분석 결과

Table 7은 방사율 조건 별 열관류율(U-value) 측정값과 계산을 통한 공기층 열저항(R-value) 값을 나타낸다. 표면 방사율 0.920 () 양면 방사 조건에서 열저항 0.31 (㎡·K)/W 이 측정되었고, 표면 방사율 0.024 () 조건의 양면 방사가 발생할 경우 공기층 열저항이 0.94 (㎡·K)/W로 측정되었다. 이를 통해 건축 벽체 중공층의 양 표면의 방사율의 차이가 벽체 전체 열저항 변화(단열성능)에 영향을 주는 기여도가 큰 것으로 판단할 수 있다.

Table 7.

Heat resistance measurement result of specimen

다중 표면 저방사 박막을 통한 단열성능 향상에 대한 계산적 이론은 ISO 6946 및 다양한 연구 문헌을 통해서도 증명되고 있다. 두 표면 사이 단열성 상승은 절대온도가 0보다 높은 물체는 절대온도의 4제곱 강도로 에너지를 방출하며, 저방사 두 면 사이 방사선 에너지 교환에 의한 원리로 볼 수 있다. 따라서 양 저방사 표면의 방사율에 의한 Stefan–boltzmann constant (식 (3))으로 해석할 수 있다. 따라서 표면의 방사율은 저방사 박막에 의한 공기층 열저항에 주요한 요인이 될 수 있다.

Tenpierik and Hasselaar (2012) 연구에서는 단열재 내부에 반사 포일을 적용 시 열 저항성에 미치는 영향에 대해 실험적으로 분석하였다. 폴리에스테르 울 외측 표면에만 반사 포일이 적용된 4개층 모델과 외측 표면과 각 내부 층마다 반사 포일이 있는 모델의 열저항을 측정한 결과 반사 포일이 추가 된 폴리에스테르 울에서 높은 저항성을 나타내었고, 반사 포일 층이 증가할수록 열저항성이 높아지는 것(초기 0.719 W/㎡·K에서 1.165 W/㎡·K까지)을 분석할 수 있었다. 또한, Brito Filho and Oliveira Santos (2014)의 연구에서는 아열대 및 적도 기후 지역에서의 단열층 및 반사 코팅이 있는 구조의 열분석을 통해 높은 반사 코팅 및 화이트 계열 페인트가 외피 표면온도를 저감하고, 이를 통해 건물의 열부하를 줄일 수 있음을 수학적 해석을 통해 분석하였다.

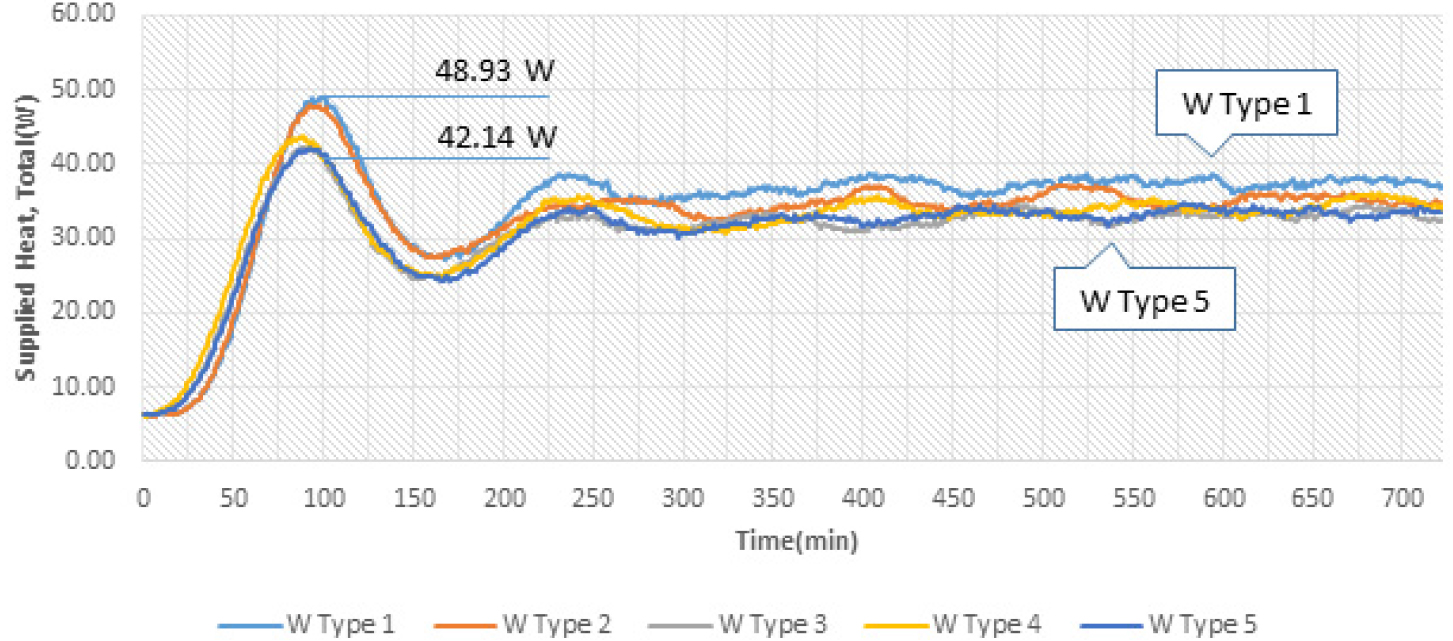

Figure 8은 각 시험체의 통과열량 분포를 나타낸다. 표면 방사율이 낮고 양면 방사 조건을 설정한 시험체(W type 5)의 경우 정상상태 총 공급열량이 평균 33.42 W로 표면 방사율이 높은 시험체(W type 1/37.51 W)보다 4.09 W 저감된 것으로 분석되었다. 또한, W Type 1 모델의 열량 공급 100분 후 최대 48.93 W, W Type 5 모델의 열량공급 92분에서 최대 42.14 W로 계측되어, 낮은 방사율에 따른 건축물 부하 대응에 효과적일 것으로 판단된다.

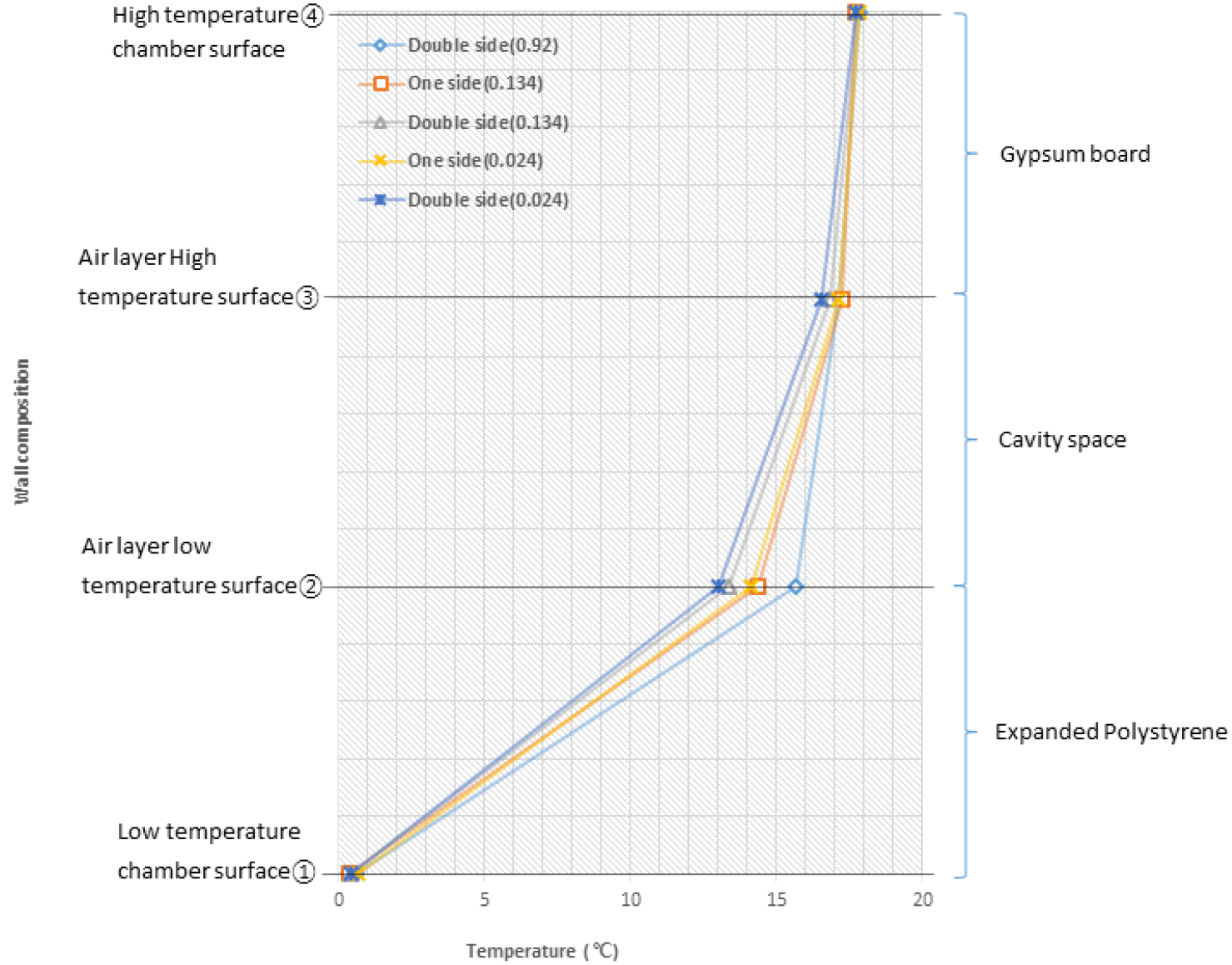

Table 8은 시험체 표면온도를 측정한 결과 이다. 저온측① 표면부터 중공층 내부 양측②, ③ 표면 및 항온측 표면온도④의 변화를 측정하여 평균값으로 나타내었다. 측정결과 중공층 양 표면(②,③) 방사율이 0.920 () 일 경우 각각 15.65℃, 17.13℃로 약 1.48℃차이를 보였고, 양 표면 방사율이 0.024 ()일 경우 각각 13.03℃, 16.53℃로 약 3.51℃차이를 보였다. 이는 항온측에서 Air layer surface ②를 거쳐 저온실로의 열저항이 저방사 표면으로 인해 향상된 영향으로 분석된다(Figure 9).

Table 8.

Distribution of surface temperature inside and outside of the sample

저방사 표면의 적용성 분석을 위한 시뮬레이션

건물 에너지 해석 도구 입력 조건 및 결과

본 논문에서는 저방사 박막 표면을 접한 공기층의 단열재 두께 저감 분석을 위해 에너지 해석 도구(Energyplus)를 활용 하였다.

기본 벽체 구성으로는 콘크리트 200 mm를 기본구조로 비드법보온판(Expanded Polystyrene board, EPS)과 중공층을 구성하였다. EnergyPlus는 미국 에너지정보국(EIA)에서 매년 조사하는 CBECS (Commercial Building Energy Consumption Survey)의 자료에 의거한 미국 DOE 벤치마크 모델 중 3층 규모의 중소형 상업용 건물로 입력 데이터는 Table 9와 같다.

Table 9.

Overview of simulation model input data

주요 해석 조건으로는 중공층 양표면에 Case 1 (0.920())와 Case2 (0.024())로 설계하여 적용하였고, 중부 2 지역 단열기준 만족을 위해 EPS 단열재 Case 1 (180 mm), Case 2 (153 mm)가 적용되었다.

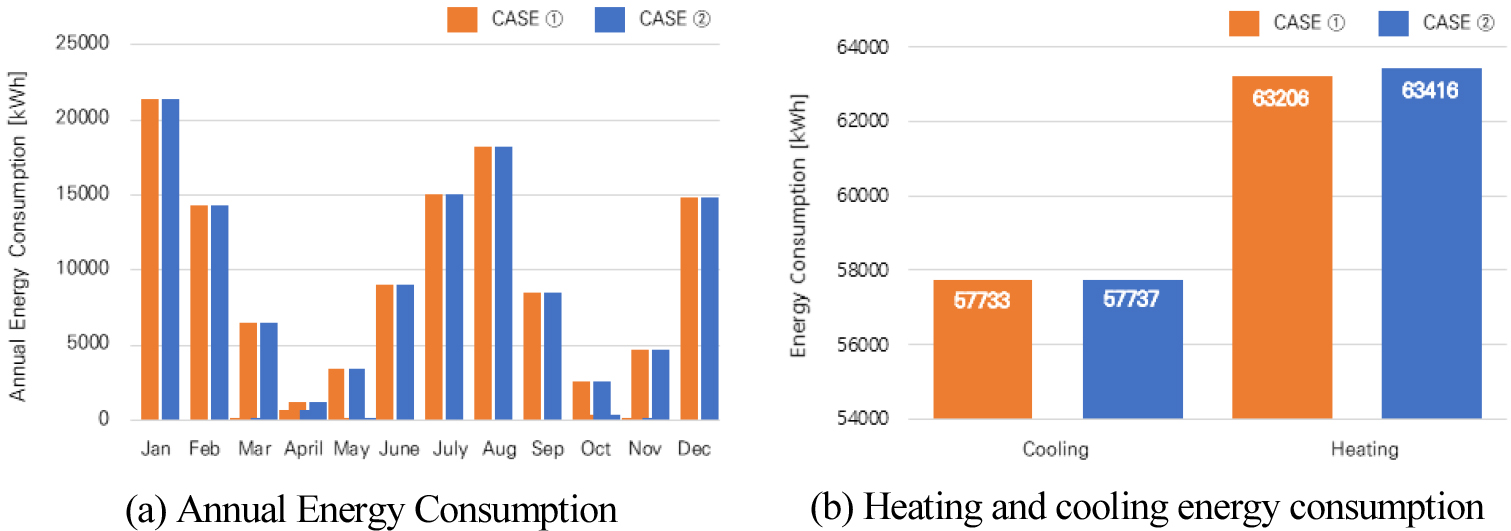

해석 결과를 보면 건물 연간 에너지 소비량(Figure 10(a)) 및 냉·난방에너지 소비량(Figure 10(b)) 해석을 통한 Case 1과 Case 2의 차이가 ± 1% 미만으로 분석되어, 저방사 표면 재료를 건축물의 중공층에 적절히 병행 설치 한다면, 단열재 두께를 효과적으로 저감할 수 있을 것으로 판단된다.

결 론

본 연구는 저방사 박막 표면이 건축물을 구성하는 벽체 중공층의 열저항 성능에 미치는 영향에 대한 비교를 실험적으로 분석하였다. 또한, 저방사 표면을 통한 벽체 전체 단열성능 향상에 따른 건물 부하 요소를 해석하고, 기존 부피 단열재 대비 벽체 두께 저감을 비교 분석하였다.

표면 방사율의 주요한 설계요소인 저방사 박막 필름 설계 조건으로 두께를 크게 6 ㎛과 12 ㎛로 분류하였다. 세부적으로 PET film, Vacuum evaporation of silver powder, higher vacuum evaporation of silver powder 증착 기술을 각각 설계하여 Case A에서 Case F까지 총 6모델을 구성하였고, Base Line 모델로 무 코팅 흑색을 설계한 Black film (Black body)을 1개 모델(Case G)로 구성하였다.

(1) 저방사 표면 방사율 별 단열성능 측정을 위해 GHB법 기반 시험장비를 활용하여, 시험체 열저항(㎡·K)/W 및 층(layer)별 표면온도(℃)를 측정하였다.

(2) 열저항 측정결과 저방사 표면의 방사율이 낮아질수록 열저항성은 높아지는 것으로 측정되었다. 방사율 0.920 ()일 때 열저항 성능이 0.31 (㎡·K)/W에서 방사율 0.024 ()일 때 열저항 성능이 0.94 (㎡·K)/W로 방사율 0.920 () 대비 약 2배 향상 되었다. 표면온도 측정 결과에서도 저온 XPS 내측 방사율 0.920 ()의 표면온도(②) 15.65℃에서 방사율 0.024 ()일 때 표면온도(②) 13.03℃로 약 2.32℃ 낮아졌다.

(3) GHB법 내 시험체 실내·외 온도변화에 따른 총 통과열량 측정 값을 보면 표면 방사율이 낮은 실험체(W type 5/33.42 W)가 방사율이 높은 실험체(W type 1/37.51 W) 대비 열적 대응력이 높은 것으로 분석되었다. 이를 통해 표면 저방사가 적용된 중공층 벽체가 건물 전체 부하에 대응력이 높을 것으로 판단된다.

(4) 에너지해석 도구를 통해 저방사 표면이 적용된 중공층을 통한 단열재 두께 저감을 분석 한 결과 중부 2지역 기준 단열재 두께 EPS 180 mm (0.920())와 EPS 153 mm (0.024())의 연간 에너지소비량의 차이가 ± 1% 미만으로 저방사 표면의 적용이 단열재 두께 저감에 효과적인 것으로 판단된다.

본 연구는 건축물에 적용되는 벽체의 중공층 내 표면 저방사율에 따른 열저항성 및 부하 요소를 분석하였다. 이를 통해 저방사 소재가 벽체 단열성능 향상 및 건물 부하 저감에 효과적인 것으로 분석되었다. 다만, 표면 저방사 소재를 활용한 시공성 평가가 필요하며, 분진 및 훼손에 대한 방지가 선행되어야 할 것이다. 또한, 적절한 평가 방법이 제시되어 신뢰성 있는 성능지표 도출이 필요할 것으로 사료된다.