서 론

문헌고찰

현장측정 기반의 창-벽체 접합부의 선형열관류율 산출 방법

열화상 측정

시뮬레이션을 위한 모델링

선형열관류율 산출

선형열관류율 산출 방법론의 검증 방법

챔버 측정 세팅

실험 대상

측정 장비

온도 세팅

결과 및 토의

접합부 열전도율에 따른 오차율 비교

선형열관류율 재연성 검토

토의

결 론

서 론

창과 벽체의 접합부는 시공 품질을 면밀하게 검토해야 하는 부위이다. 외피에서 부재 간의 접합부는 구조적인 이유로 인해 단열재가 연속되지 못하는 경우가 발생하기 때문이다(Kim et al., 1996). 특히, 창과 벽체의 접합부는 단열재의 단절로 인한 누기(Ji and Jo, 2014)와 결로(Yoo et al., 2016)가 발생하는 주요 부위로 간주한다. 누기는 거주자의 쾌적도를 낮추고(Lee and Shin, 2013), 결로는 곰팡이의 원인(Min et al., 2020)이 되는 등 거주자의 생활에 영향을 미친다. 이처럼 창과 벽체 접합부의 시공 품질이 거주자에게 직접적인 영향을 미침에도 불구하고, 창과 벽체의 접합부위에 대한 표준화된 디테일과 시공 방법의 개발이 부족한 실정이다(Kim et al., 2019a; Lee, 2019). 표준화된 방법의 부족은 기술자의 숙련도에 따라 접합부의 시공 품질이 결정되는 문제를 초래한다(Kim et al., 2019b). 이에 따라 창과 벽체의 접합부에 대한 시공 관리가 중요하지만, 현재 접합부의 하자는 정량적 기준이 부재하여 육안조사를 기반으로 주관적으로 평가되고 있다(Choi et al., 2020). 이로 인해, 창과 벽체 접합부의 시공 하자와 관련된 문제는 여전히 해결되지 않고 있다. 2010년 이후 입주한 공동주택 7개 단지의 5,280세대 입주자를 대상으로 한 사전점검 결과를 분석한 결과, 플라스틱(Plastic, PL)창호 공사와 관련한 하자는 5,132건으로 세대당 97.2%의 비율로 발생하며 전체 하자 중에서도 11.19%에 달하는 비중을 보여주어 핵심적인 하자 유형으로 분석되었다(Kim et al., 2020). 이처럼 빈번하게 하자가 발생하는 창과 벽체 접합부의 시공 품질을 향상시키기 위해서는 접합부를 현장에서 평가하는 방법이 필요하다.

건물 외피의 접합부에서 발생한 하자는 열교의 형태로 나타난다. 이러한 열교 부위의 단열 성능은 선형열관류율로 표현한다(Koo et al., 2011). 선형열관류율은 도면상의 성능을 기반으로 시뮬레이션으로 산출할 수 있으나, 이는 시공 과정에서 발생한 하자가 반영된 수치가 아니다. 최근 현실에서 해결하기 어려운 복잡한 문제들의 해결책으로 디지털 트윈 접근방식이 주목을 받고 있다. 디지털 트윈의 기본 개념은 현실의 물리적 정보를 구현한 가상 모델을 시뮬레이션을 통해 최적화하여 현실의 문제를 해결하는 것이다(Lee et al., 2021). Choi et al. (2021)에서는 이러한 디지털 트윈 개념을 기반으로 하여 열교가 발생한 영역의 표면 온도를 시뮬레이션 모델로 모사할 수 있음을 보여주었다. 창과 벽 접합부에 대한 실제 표면온도를 획득하고 이를 시뮬레이션 모델로 구현하여 선형열관류율을 산출할 수 있다면, 현장측정 기반의 정량적 평가가 가능할 것으로 예상한다. 이에 본 연구에서는 디지털 트윈 개념을 기반으로 한 창-벽체 접합부 선형열관류율 산출 방법의 가능성을 검토하고자 한다. 이를 위해, 기존 열화상을 이용한 현장측정 적용 연구에 대해 분석하고, 현장측정 방법과 시뮬레이션과 온도를 일치시키는 방법을 제안한다. 또한, 제안한 방법의 현장 적용 가능성을 검증하기 위해, 챔버 실험을 통해 재연성을 확인한다.

문헌고찰

열화상 카메라는 비접촉식으로 현장측정이 가능한 장점으로 인해, 건물 외피의 진단 등의 용도로 널리 활용되고 있다(Kim et al., 2021). 특히, 단순히 온도 분포를 육안으로 확인하고 이상영역을 찾는 정성적인 분석에서 나아가 측정한 온도 값을 기반으로 정량적 분석을 수행하고자 하는 연구가 수행되고 있다. 국내의 경우에 열화상으로 측정한 온도를 기반으로 외벽의 단열성능을 산출하고자 하는 연구를 위주로 수행되고 있다. Choi et al. (2004a)는 현장에서 측정한 열화상을 활용하여 단열성능을 평가하기 위한 지표인 온도차비율(Temperature Difference Ratio, TDR)을 계산하는 프로세스를 제안하였다. Choi et al. (2004b)에서는 Choi et al. (2004a)에서 제안한 열화상을 활용한 온도차비율 계산 방법을 실험체를 활용하여 검증하였다. 검증 결과, 외기온도 변화에도 일정한 값이 산출됨으로써 제안한 방법의 재연성이 확인되었다. Choi and Ko (2017)에서는 열화상을 활용하여 열관류율을 산출하는 세 가지 방법과 열류계를 이용하여 산출한 열관류율을 비교함으로써 열화상 평가방법의 유효성을 검토하였다. 검토 결과, 반사온도와 방사율이 측정되고 주변 환경의 영향이 고려될 경우 열화상을 이용한 열관류율 산출 방법의 유효성이 확보됨을 확인하였다. Kim et al. (2019c)에서는 국외연구와 국내 기준에서 제안된 열화상 기반의 방법과 열류계를 이용하여 산출한 열관류율을 비교하였다. 방법들에 따라 산출한 열관류율을 비교한 결과, 국외에서 제안한 방법과 열류계로 산출한 열관류율 간의 오차는 8%로 나타났다. 외벽의 단열성능 외에도 건축 외장재의 일사표면온도와 흡수율 추정(Park et al., 2006), 지붕표면 열화상 온도의 신뢰도 평가(Ryu and Um, 2013), 실내의 평균 복사온도 도출(Lee et al., 2020)과 같은 분야에 열화상을 활용하고자 하는 연구가 진행되고 있다. 이와 같은 연구들에서는 열화상을 활용한 정량적 평가가 유효성과 신뢰성을 확보할 수 있음을 보여준다.

열화상을 활용한 정량적 평가의 가능성을 보여주는 연구가 다수 수행되고 있는 반면에, 열교를 대상으로는 열화상을 정성적인 분석을 위한 보조 수단으로만 활용하고 있다. Hyun et al. (2010)에서는 열화상을 활용하여 업무시설에서 발생하는 열교부분을 확인하였으며, 이를 토대로 리모델링 방안을 제시하였다. Jang et al. (2011)에서는 스틸스터드의 종류에 따른 건식벽체의 열교 현상을 확인하기 위해 열화상을 활용하였다. Jung and Kim (2013)에서는 업무시설의 커튼월을 대상으로 열화상을 촬영하였으며, 열화상을 활용하여 금속 프레임에서 발생하는 열교를 확인하였다. Choi (2014)에서는 단열 보완형 복합방수공법을 적용한 접합부위의 열교현상을 확인하기 위해서 열화상 측정을 수행하였다. Song et al. (2015)에서는 메탈 커튼월 패널 시스템의 열교최소화 대안을 검증하기 위해 열화상을 활용하여 정성적으로 기존안과 대안 간의 온도분포를 비교하였다.

이처럼 건물 벽체에 대한 정량적 분석에 열화상 적용을 위한 연구가 다수 수행되는 반면, 그 외의 부위에서 발생하는 열교를 정량적으로 분석하고자 하는 연구는 소수에 불과하다. Hwang and Kim (2007)은 창을 대상으로 측정한 열화상과 시뮬레이션 결과를 비교하였다. 해당 연구에서는 프레임과 유리창 접합부위에서 열화상 실측과 시뮬레이션 결과 간에 오차가 크며, 그 원인을 시공 오차로 추정하였다. 최근 Choi et al. (2020)에서는 창과 벽체의 접합부 간에 시공 시 발생하는 하자를 반영할 수 있는 창과 벽체 접합부의 기준모델을 제안하였다. 제안한 기준모델을 활용할 경우, 비정상상태와 정상상태의 시뮬레이션 결과 간에 평균 오차 0.012℃로 접합부의 시공 하자를 모사할 수 있음을 보여주었다. 그러나 해당 연구는 시뮬레이션을 활용한 접합부 모사 가능성 검토로 연구 범위를 한정하였다. 이에 본 연구에서는 창과 벽체 접합부의 현장 열화상 측정과 시뮬레이션을 연계하여 접합부의 정량적 평가방법의 가능성을 검토하고자 한다.

현장측정 기반의 창-벽체 접합부의 선형열관류율 산출 방법

본 연구에서는 디지털 트윈 접근법을 기반으로 한 창-벽체 접합부의 선형열관류율 산출 방법을 제안한다. 선형열교계수의 산출을 위한 현실에서의 물리적 정보는 열화상 카메라로 획득할 수 있다. 열화상 카메라는 물체의 복사 에너지를 온도 패턴으로 변환하여 제공하는 도구로, 열화상 카메라를 사용할 경우 다수의 지점에 대한 온도 분포를 동시에 확인할 수 있다. 한편, 창과 벽체의 접합부에 대한 가상 모델을 구현할 수 있는 도구로는 전열 해석 프로그램이 상용화되어 있다. 전열 해석 프로그램은 건물의 설계 정보를 바탕으로 표면 온도를 시뮬레이션하며, 이를 기반으로 선형열관류율을 산출한다. 따라서 현실의 물리적 정보를 제공해주는 열화상과 가상의 모델을 전열 해석 프로그램으로 구현한다면, 실제 시공 하자가 반영된 선형열관류율을 산출함으로써 창과 벽체 접합부의 정량적인 평가가 가능할 것으로 예상한다.

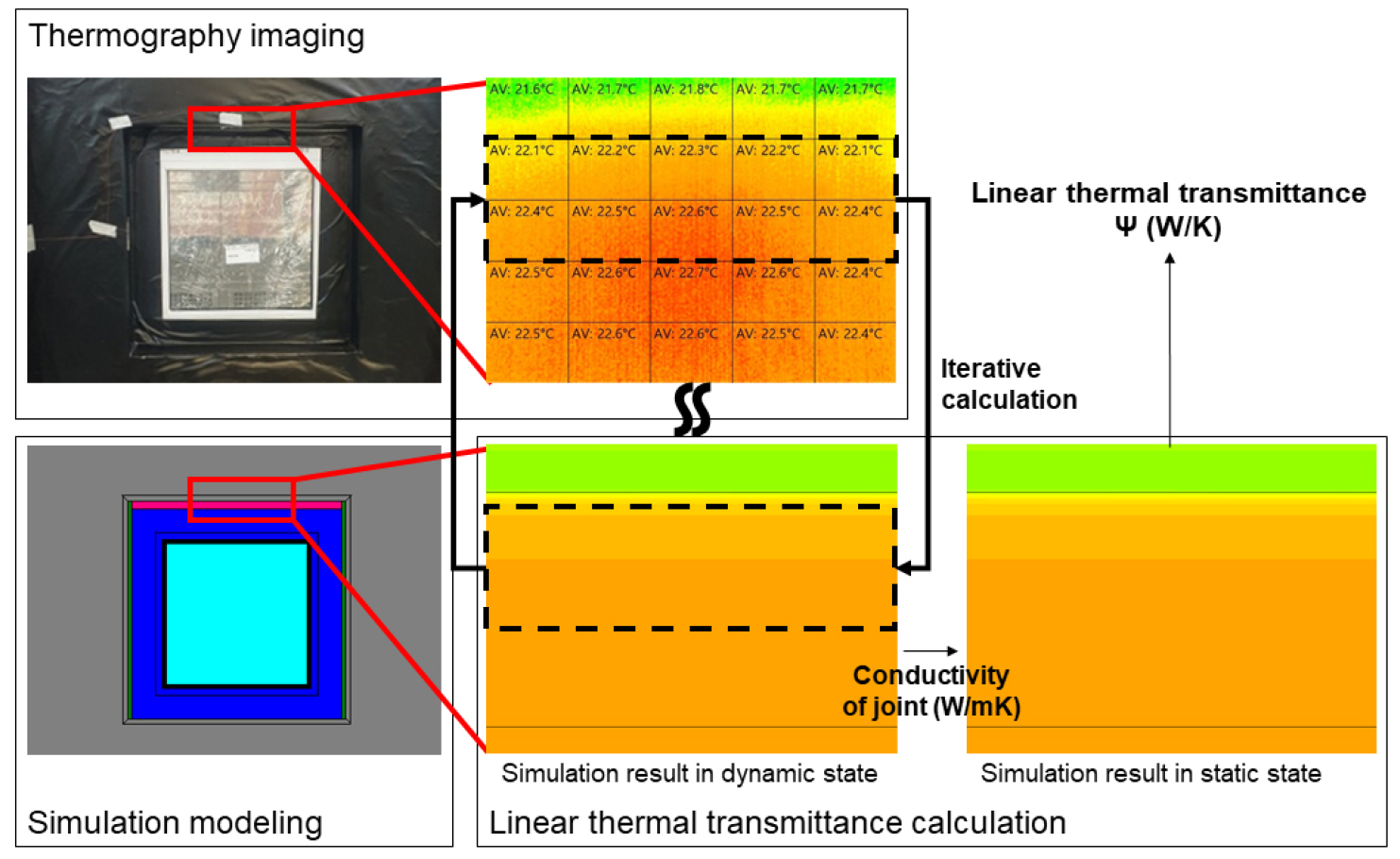

디지털 트윈 기반의 창-벽체 접합부의 선형열관류율 산출을 위한 구체적인 방법은 다음 Figure 1과 같다. 우선 열화상 카메라를 활용하여 창-벽체 접합부를 대상으로 열화상을 촬영한다. 열화상 촬영이 완료되면, 대상 부위를 시뮬레이션 할 수 있도록 모델링 한다. 전열 해석 시뮬레이션의 방법은 대표적으로 동적(Dynamic)과 정적(Static) 방식으로 구분할 수 있다. 동적 시뮬레이션은 실내·외 온도 변화를 반영하는 시뮬레이션으로, 과거의 온도 변화가 결과에 영향을 미친다. 반면 정적 시뮬레이션은 사용자가 지정하는 일시적인 한 시점에서의 실내·외 온도 조건에서 시뮬레이션을 수행한다. 실제 측정 현장은 온도가 지속적으로 변화하기 때문에, 이를 고려하기 위해서 먼저 동적 시뮬레이션 상에서 접합부의 열전도율과 같이 성능과 관련한 인자를 변경하며 열화상과 온도 차이가 최소화가 되는 값을 찾는다. 선형열관류율은 2차원 정적 시뮬레이션에서 계산되는 값으로, 동적 시뮬레이션에서는 계산할 수 없다. 이에, 열화상과 시뮬레이션 간의 온도차를 최소화하는 인자 값을 정적 상태 시뮬레이션에 입력하여 접합부의 선형열관류율을 산출한다.

열화상 측정

열화상 측정 시에 온도를 정확하게 획득하기 위해서는 반사온도와 방사율의 측정이 필요하다. 본 연구에서는 반사온도를 측정하기 위해서 ASTM E1862에서 제안된 방법을 적용한다(ASTM, 2010). ASTM E1862에서의 반사온도 산출 방법은 현장에서 간단하게 알루미늄 포일을 이용하는 방법이다. 우선, 열화상 카메라의 방사율을 1.00으로 설정하고 대상 벽체와 일정 거리를 두고 위치시킨다. 측정 대상 벽체에 난반사가 되도록 알루미늄 포일을 구긴 후에 펼쳐서 부착한다. 이후, 적외선 카메라를 알루미늄 포일과 평행하게 놓은 뒤 열화상을 촬영한다. 최소 3회 열화상 측정을 반복하고 알루미늄 포일 내의 온도 영역을 평균하여 반사 온도를 산출한다.

앞서 측정한 반사온도를 열화상 카메라의 설정값으로 입력한 후, 측정 대상 부위 표면의 방사율을 산출한다. 본 연구에서 방사율은 ASTM E1933에서 제안된 방법을 적용한다(ASTM, 2018). ASTM E1933에서의 방사율 산출 방법은 현장에서 검은색 절연 테이프를 활용한다. 우선 방사율을 0.95로 사전에 알고 있는 검은색 절연 테이프를 측정 대상 부위의 표면에 부착한다. 측정 대상 부위 표면의 온도와 부착한 검은색 절연 테이프 표면의 온도가 같아지면, 열화상 카메라의 방사율을 0.95로 설정하여 검은색 절연 테이프 표면 온도를 측정한다. 검은색 절연 테이프 표면 온도가 확인되면 측정 대상 부위 표면의 온도가 검은색 절연 테이프의 표면 온도와 일치되도록 방사율을 변경한다. 해당 과정을 최소 3회 반복하여 산출한 평균 방사율을 열화상 카메라에 입력한다. 이처럼 현장에서 간단하게 측정하는 방법을 통해 반사온도와 방사율을 산출한 후, 창과 벽의 접합부를 대상으로 열화상을 측정한다.

시뮬레이션을 위한 모델링

전열해석 시뮬레이션을 위해서는 시뮬레이션 대상을 모델링 해야 한다. 모델링을 위해서는 형상정보와 함께, 형상을 구성하는 자재들의 속성정보가 요구된다. 실제 시공된 부재의 경우에 시공 시에 발생한 하자와 같은 이유로 설계 도면상의 형상정보와 다를 수도 있다. 또한, 실제 시공된 부재는 시간에 따라 열성능이 변화하여 설계 당시의 성능과 달라질 수 있다. 그러나 본 연구의 목적은 열화상과 시뮬레이션의 디지털 트윈 접근법을 통한 접합부의 선형열관류율 산출 방법의 가능성 확인이기 때문에, 접합부의 형상은 실제 시공한 직육면체의 비어 있는 형상으로 모델링 하였다. 반복 계산을 위한 접합부의 열전도율 외의 다른 인자들은 설계 도면과 이론상의 수치와 동일하다고 가정하고 모델링 한다.

선형열관류율 산출

선형열관류율 산출을 위해, 동일한 대상으로 촬영한 열화상과 시뮬레이션을 수행한 모델 간의 온도 분포를 일치시킨다. 본 연구에서는 온도 분포를 일치시키기 위해 창과 벽체의 접합부 부분의 열전도율을 반복적으로 변경하여 가장 낮은 오차를 보이는 열전도율을 실제 열전도율로 결정한다. 오차를 계산하는 식은 다음 식 (1)과 같다.

여기서, Tavg는 열화상의 평균 온도, Savg는 시뮬레이션의 평균 온도, Tmax는 열화상의 최대온도 Tmin은 열화상의 최소온도를 나타낸다.

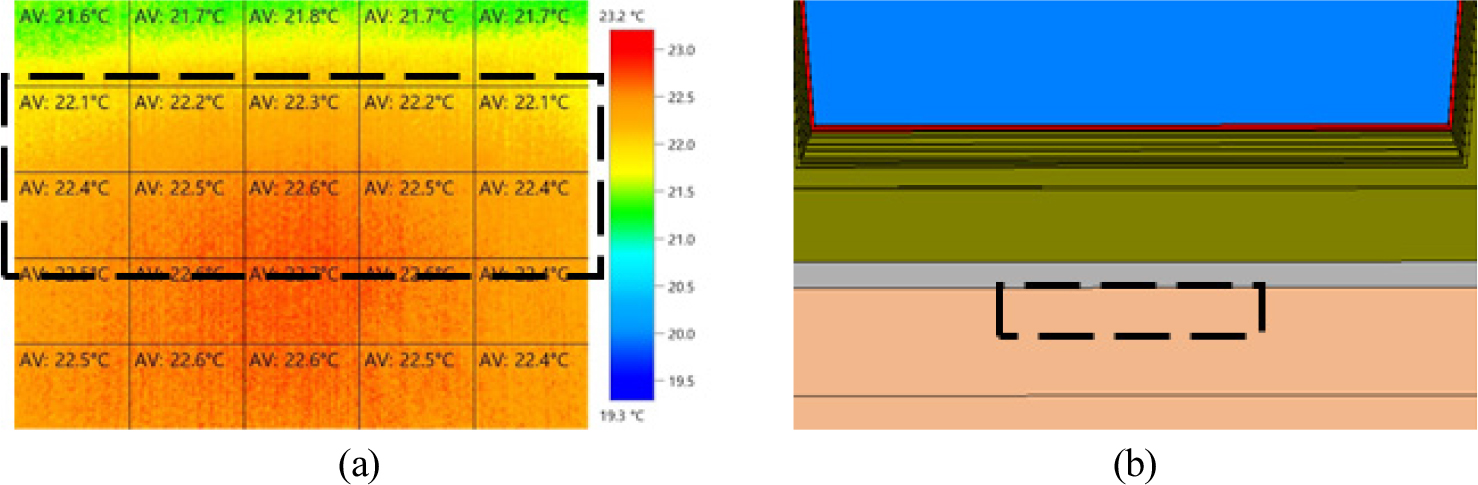

실제 현장은 내·외부의 온도가 지속해서 변하는 동적 상태이기 때문에, 접합부의 열전도율을 결정하기 위해 동적 시뮬레이션을 사용한다. 동적 시뮬레이션의 경우에 동적 상태를 반영하여 시뮬레이션이 가능하나, 정적상태에서 계산 가능한 선형열관류율의 산출이 불가능하다. 이에 동적 시뮬레이션을 통해 추정한 접합부의 열전도율을 정적 시뮬레이션에 입력함으로써, 접합부의 선형열관류율 계산이 가능하다. 열화상 비교를 위한 영역은 Figure 2와 같이 급격한 온도변화가 발생하는 부분을 제외한 비교적 안정된 영역을 대상으로 설정한다. 또한, Figure 2(a)와 같이 점선 표시 내 10개 그리드에 대한 온도를 위 식 (1)을 사용하여 평균 오차를 계산한다.

실제 현장은 내·외부의 온도가 지속해서 변하는 동적 상태이기 때문에, 접합부의 열전도율을 결정하기 위해 동적 시뮬레이션을 사용한다. 동적 시뮬레이션의 경우에 동적 상태를 반영하여 시뮬레이션이 가능하나, 정적상태에서 계산 가능한 선형열관류율의 산출이 불가능하다. 이에 동적 시뮬레이션을 통해 추정한 접합부의 열전도율을 정적 시뮬레이션에 입력함으로써, 접합부의 선형열관류율 계산이 가능하다. 열화상 비교를 위한 영역은 Figure 2와 같이 급격한 온도변화가 발생하는 부분을 제외한 비교적 안정된 영역을 대상으로 설정한다. 또한, Figure 2(a)와 같이 점선 표시 내 10개 그리드에 대한 온도를 위 식 (1)을 사용하여 평균 오차를 계산한다.

선형열관류율 산출 방법론의 검증 방법

챔버 측정 세팅

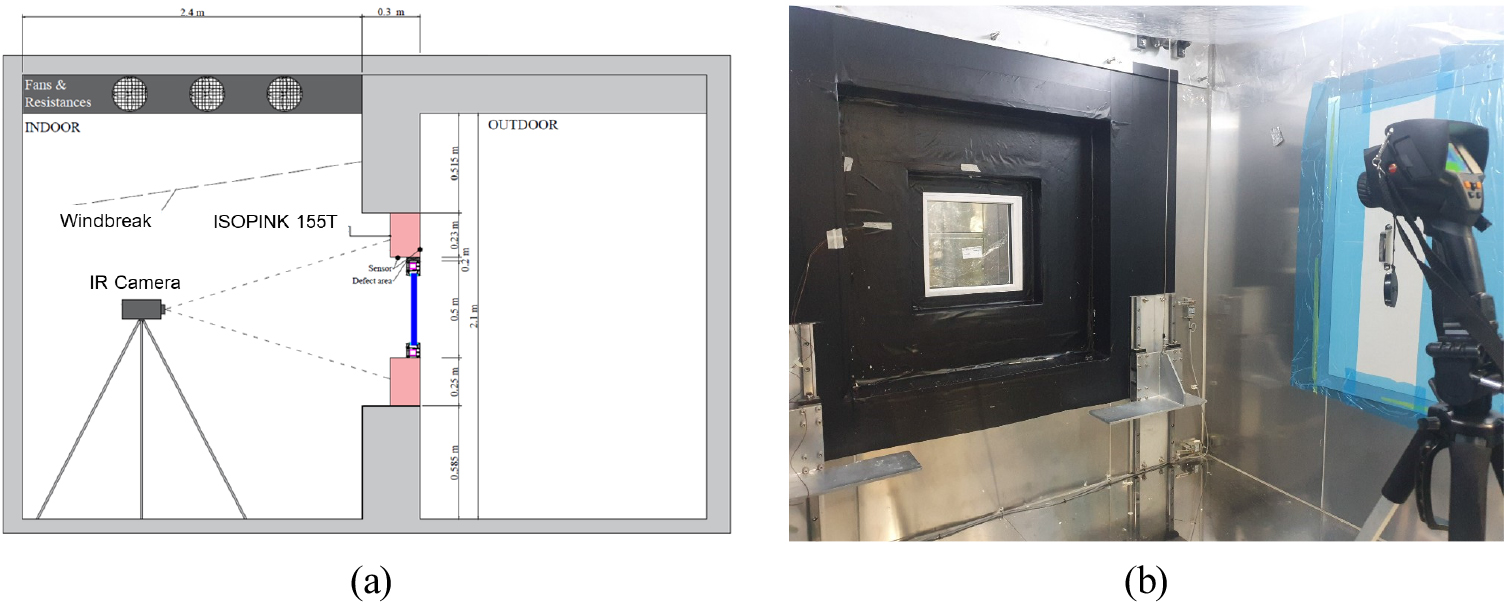

본 연구에서 제안한 선형열관류율 산출 방법을 검증하기 위해 챔버 실험을 계획하였다. 챔버는 항온실과 저온실로 구분되며, 각 실은 개별적으로 온도와 습도를 조절할 수 있다. 항온실의 온도는 최저 10℃ 부터 최고 30℃까지, 습도는 상대습도(RH) 40% 부터 70%까지 조절할 수 있다. 또한, 저온실의 온도는 최저 –10℃ 부터 최고 50℃까지, 습도는 25% 부터 98%까지 조절 가능하다. 챔버의 온도 오차는 20℃ 기준 ± 0.5℃, 습도 오차는 상대습도 70% 기준 ± 2%이다.

항온실과 저온실 사이 1,000 × 1,000 mm 크기의 개구부에 부재를 설치할 수 있다. 항온실의 내부는 2,400 × 2,100 × 2,100 mm이고, 저온실의 내부는 1,800 × 2,100 × 2,100 mm이다. 이 크기는 Figure 3(a) 같이 사용자가 열화상 카메라를 설치하여 챔버 내부에서 열화상을 촬영하기 충분한 공간이다. 추가적으로 실험체에 항온실과 저온실 공조기의 강한 바람의 영향을 받을 수 있으므로, 방풍비닐을 항온실과 저온실 상부에 부착하여 실험체에 대한 바람의 영향을 최소화하였다. 그 외 열화상 카메라가 위치한 항온실에서는 출입문에 부착된 창으로 인해 외부에서의 복사열 유입을 막기 위해 창에 가림막을 설치하였다. Figure 3(b)는 실제 챔버 내에서 열화상 카메라로 실험체를 측정하는 사진을 나타낸다.

실험 대상

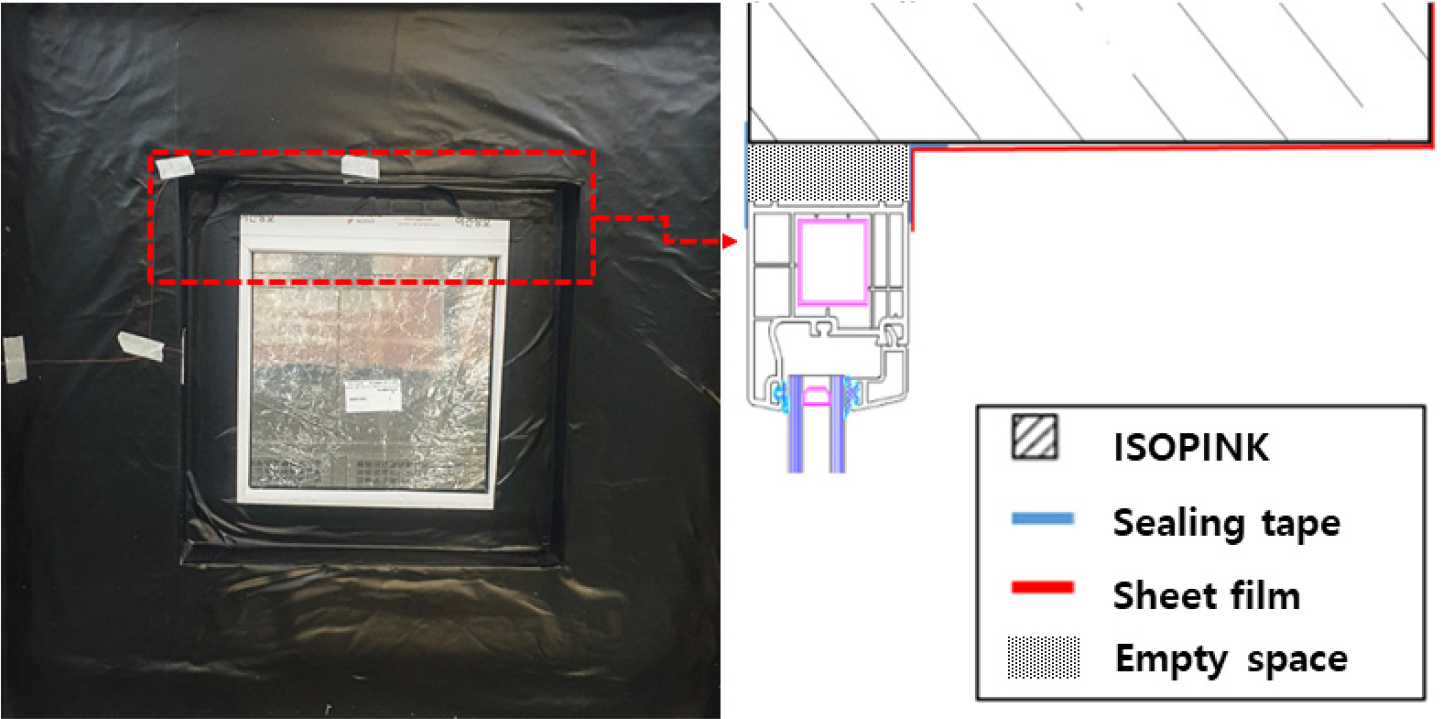

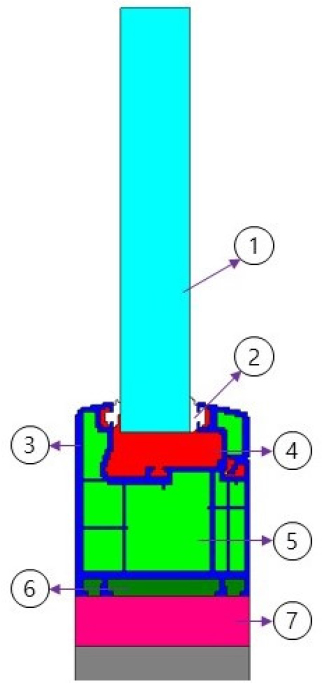

항온실과 저온실 사이에 시료를 설치할 수 있는 개구부 외의 영역은 단열재와 금속 표면으로 마감되어 있다. 시료를 설치하는 개구부에는 열저항이 5.895 ㎡k/W이고 두께가 155 mm인 단열재를 설치하였다. 그리고 단열재 가운데에 500 × 500 mm 크기의 실제 창을 설치하였다. 창의 상단부는 열교가 명확하게 발생하도록 접합부에 단열처리를 하지 않고 공간을 비워 두었다. 이후, 항온실과 저온실의 온도 안정화에 영향을 주지 않도록 실링 테이프로 비어 있는 공간을 마감하였다. 그 외 창호 접합부와 벽체 사이의 빈 공간에는 우레탄 폼으로 단열처리를 하고, 접합부 주변에는 실링 테이프로 마감하여 방수와 방습 처리를 하였다. 항온실과 저온실의 표면을 마감한 자재는 스테인레스 스틸로, 방사율이 낮아서 열화상 카메라로 정확한 온도 획득이 어렵다. 따라서 방사율이 0.95인 0.15 mm 두께의 검은색 시트 필름지를 마감재로 부착하였다. 추가로, 실험체의 안정화 시기를 알 수 있도록 실험체 표면에 온도 센서를 부착해 실시간으로 온도를 파악하였다. Figure 4는 창을 설치한 도면과 설치가 완료된 모습을 나타낸다.

실험에 사용된 창의 프레임은 폴리염화 비닐(Polyvinyl chloride, PVC) 재질이며, 프레임의 열관류율은 0.648 ㎡k/W이다. 유리는 진공 싱글로이이며, 단면 구성은 ‘5CL + 12A + 5CL + 0.25V + 5LoE’이다. 유리의 총 두께는 27.3 mm이며, 유리의 열관류율은 0.470 ㎡K/W이다. 이외 유리의 성능으로 가시광선 투과율은 69%, 가시광선 반사율은 18%, 차폐계수(Shading Coefficient, SC)는 0.63, 태양열취득계수(Solar Heat Gain Coefficient, SHGC)는 0.55 이다. 유리의 광학적 성능을 제외한 창과 벽체의 성능은 시뮬레이션 모델에 동일하게 반영하였으며, 시공 하자가 발생한 영역은 직육면체 형상의 중공층으로 설정하였다. 본 연구에서는 동적 상태에서 열화상의 온도와 일치시키기 위한 시뮬레이션은 Physibel VOLTRA로, 선형열관류율 산출을 위한 정적 상태 시뮬레이션은 Physibel TRISCO로 수행하였다. 두 시뮬레이션에 사용한 모델의 설정은 Table 1과 같다. 시뮬레이션에 사용된 창호의 물성치는 창호 제작업체에서 제공한 시험성적서를 기반으로 입력하였으며, 다른 물성치는 ISO 10456 (2007)을 참고하였다. 또한, 시뮬레이션의 경계 조건 중 실내·외 온도는 챔버 실험 시 측정한 온도의 평균 값을 적용하였으며, 저항은 ISO 10456:2007에 제시된 값을 적용하였다.

Table 1.

Type and material properties of simulation model

측정 장비

본 연구에서 제안한 선형열관류율 산출 방법을 검증하기 위한 장비의 주요 성능은 Table 2와 같다. 열화상 촬영을 위한 카메라로 시야각은 32 × 23°, 해상도는 320 × 240 픽셀인 TESTO 882가 사용되었다. 열화상 카메라 외에 반사온도와 방사율을 입력하여 촬영한 열화상의 온도가 정확한지 확인하기 위하여 접촉식 온도계를 추가로 활용하였다. 본 연구에서 사용된 접촉식 온도계는 FLUKE 51-2 모델이다.

Table 2.

Specification of measuring equipment

온도 세팅

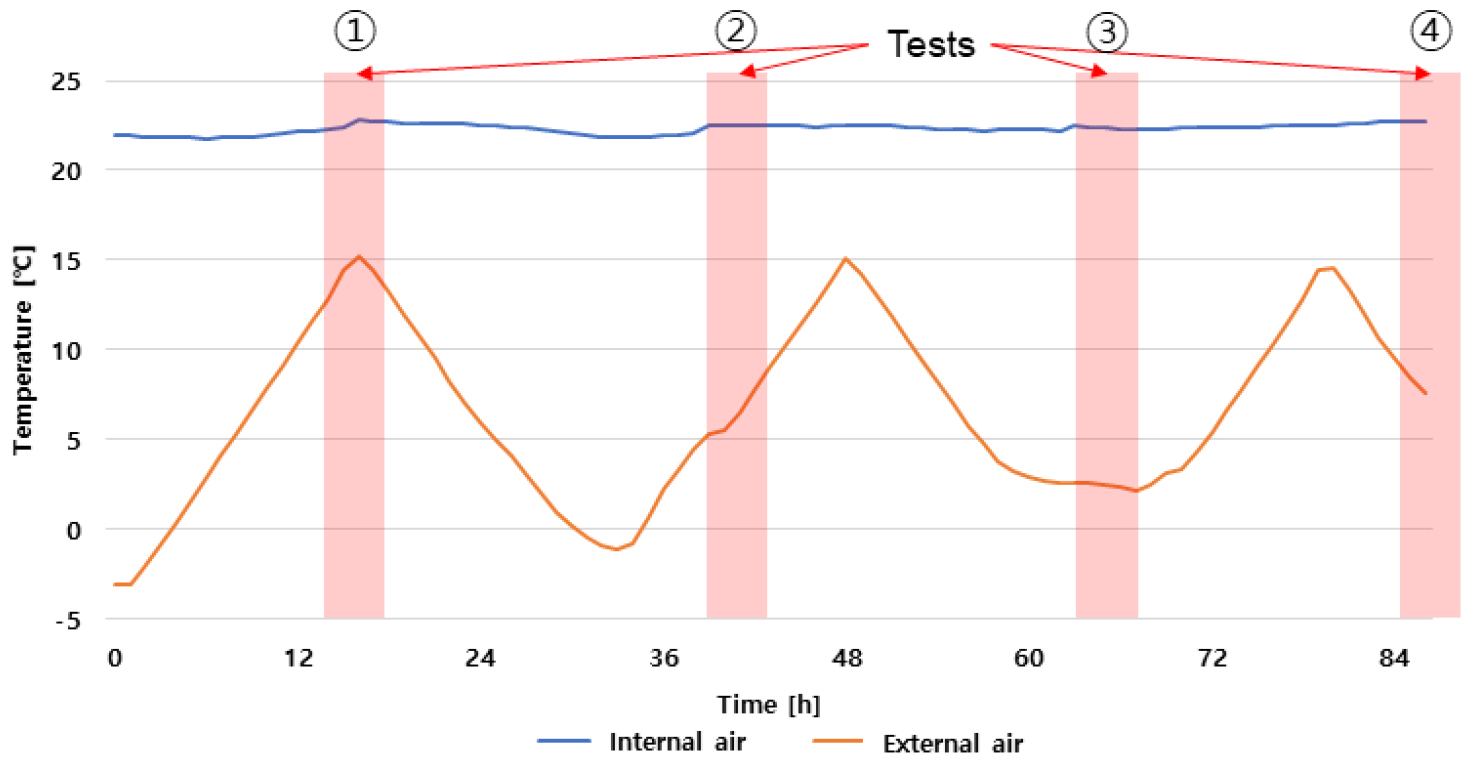

챔버의 온도 세팅을 위해서 안정화 기간 1일을 거쳤으며, 저온실의 온도를 정해진 주기에 따라 4일간 변화시켰다. 저온실의 온도가 변화하는 4일 동안 온도차가 최저인 시점, 온도차가 증가하는 시점, 온도차가 최고인 시점, 온도차가 감소하는 시점의 네 시점을 선정하여 열화상을 측정하였다. 항온실은 습도 및 압력에 의한 실험체 파손 방지를 위해 온도 설정 없이 팬만 작동하였다. 실내 습도는 결로 방지를 위해 50%로 세팅하였으며, 저온실은 최고온도 15℃, 최저온도 –5℃로 설정하였다. 측정의 편의를 위해 최고온도와 최저온도 간의 주기는 24시간이 아닌, 32시간으로 설정하였다. 24시간이 아닌 32시간으로 주기를 설정할 경우, 매일 동일한 시간에 다른 온도차이 환경에서 측정이 가능한 장점이 있다(Francois et al., 2020). 챔버 온도 변화는 Figure 5와 같으며, 열화상 측정을 수행한 시점은 ① ~ ④와 같다.

결과 및 토의

접합부 열전도율에 따른 오차율 비교

창과 벽 접합부의 열전도율을 0.389 W/mK에서 0.030 W/mK까지 0.010 W/mK 단위로 변경하며 열화상과 시뮬레이션 결과의 표면 온도 간 오차를 계산한 결과는 Table 3과 같다. 내부온도(항온실)와 외부온도(저온실) 간의 차이가 가장 적은 ① 시점과 외부온도가 상승하면서 내부온도와 외부온도 간의 차이가 점차 감소되는 시점인 ②의 경우, 접합부의 열전도율이 0.030 W/mK일 때 열화상과 시뮬레이션 결과의 오차가 각각 8.00%, 6.17%로 가장 작았다. 내부온도와 외부온도 간의 차이가 가장 큰 ③ 시점에서는 접합부의 열전도율이 0.150 W/mK일 때 열화상과 시뮬레이션 결과의 오차가 12.15%로 가장 작았다. 마지막으로 내부온도와 외부온도 간의 차이가 가장 점차 증가하는 시점인 ④에서는 열전도율이 0.040 W/mK일 때 열화상과 시뮬레이션 결과의 오차가 3.98%로 가장 작았다. ①, ②, ④번 시점의 경우, 오차 7% 이내에서 접합부의 열전도율이 0.030 W/mK, 0.030 W/mK, 0.040 W/mK로 유사한 값을 보여주었다. 반면, ③번 시점에서는 접합부의 열전도율이 0.150 W/mK로 다른 시점의 결과와 차이가 발생했으며, 오차도 12.15%로 다른 시점의 결과보다 큰 오차를 보였다.

Table 3.

Temperature error rate according to the change in the thermal conductivity of joint

선형열관류율 재연성 검토

각 시점 별로 최저 오차를 보이는 접합부 열전도율을 정적 시뮬레이션에 입력한 후 접합부의 선형열관류율을 산출한 결과는 다음 Table 4와 같다. 접합부 열전도율이 0.030 W/mK인 ①과 ② 시점의 경우 선형열관류율이 0.190 W/K로 산출되었다. 0.190 W/K를 기준으로 상대오차를 계산한 결과가 Table 4의 Error (%)를 나타낸다. 열전도율이 0.150 W/mK인 ③ 시점은 선형열관류율이 0.202 W/K로 산출되어 0.190 W/K와 비교할 때 6.32%의 오차가 발생하였다. ④ 시점의 경우에 선형열관류율이 0.199 W/K로, 0.190 W/K 대비 4.74%의 오차가 발생하였다. 본 연구에서 제안한 방법을 통해 선형열관류율을 산출한 결과 서로 다른 시점에서 동일한 대상을 측정한 경우, 최대 오차 6.32%로 나타났다.

Table 4.

Calculation results of linear thermal transmittance of window-wall joint

| Test | Thermal conductivity of joint (W/mK) | Linear thermal transmittance (W/K) | Error (%) |

| ① | 0.030 | 0.190 | - |

| ② | 0.030 | 0.190 | - |

| ③ | 0.150 | 0.202 | 6.32 |

| ④ | 0.040 | 0.199 | 4.74 |

토의

본 연구에서는 직육면체 형태로 구현한 접합부의 열전도율을 현장 열화상 측정을 통해 추정하고, 추정한 열전도율을 기반으로 선형열관류율을 산출하였다. 접합부의 열적 패턴을 모사하기 위해 열전도율 하나의 인자만을 고려하였음에도 케이스별 최소값을 적용하였을 때 표면 온도의 오차는 최대 12.15%, 선형열관류율의 오차는 최대 6.32%로 나타났다. 그러나, 동일한 하자 부위에 대한 열전도율은 고정값으로 간주되므로 도출된 열전도율 값 중 적절한 평균값을 제안하는 연구가 필요할 것으로 판단된다. 더하여, 열적 패턴 모사의 오차를 감소시키기 위해서는 다음 두 가지의 추가 방법을 고려할 수 있다. 첫째, 표면열전달계수 등 열전도율 외 접합부의 표면온도에 영향을 미칠 수 있는 다른 인자의 고려이다. 물체의 표면 온도는 물체를 구성하는 재료의 열전도율에도 영향을 받지만, 표면열전달계수와 같은 다른 인자의 영향도 받는다. 본 연구에서는 열전도율에 한정하여 제안한 방법론의 가능성을 확인하였으며, 추후 열전도율 뿐만 아니라 표면열전달계수, 침기 등 접합부 표면 온도에 영향을 주는 인자를 모두 반영함으로써 열적 패턴 모사의 정확성을 높일 수 있다. 둘째는 열적 패턴 모사에 적합한 형상의 고려이다. 본 연구에서는 접합부 내부 형상을 직육면체의 형태로 가정하였다. 그러나 실제 현장에서는 접합부 내부 형상을 파악하기 어려우며, Choi et al. (2020)에서 제안한 기준모델과 같이 열적 패턴을 잘 모사할 수 있는 형상을 활용할 수 있다. 이렇게 추가적인 인자들을 복합적으로 고려할 경우 시뮬레이션에 걸리는 시간이 증가할 수 있다. 그러나 시간적인 문제는 리덕션 모델을 활용하여 연산 시간을 감소시킴으로써 해결할 수 있을 것으로 기대한다(Choi et al., 2021).

본 연구는 제어가 유리한 환경인 챔버 실험을 통해 현장측정 기반의 선형열관류율 산출 방법을 검증하였다. 현장측정과 유사하게 동적 상태를 반영하여 열화상 측정을 하였으나, 실제 현장에서는 챔버와 다른 온도 패턴을 보일 가능성이 있다. 따라서 실제 현장에서의 재연성 확인이 추가적으로 필요하다.

결 론

본 연구에서는 현장측정 기반의 창-벽체 접합부의 선형열관류율 산출 방법을 제안하였다. 창과 벽체 접합부를 현장 측정하기 위한 도구로 열화상 측정 방법을 제안하였으며, 열화상을 기반으로 시뮬레이션과 디지털 트윈을 통한 선형열관류율을 산출하였다. 제안한 방법의 성능을 검증하기 위해 챔버 실험을 수행하여 결과의 재연성을 확인하였다. 이를 위해 챔버 내 온도를 일정 주기로 동적 상태 설정 후, 열교가 발생하도록 시공한 창을 대상으로 서로 다른 네 시점의 열화상을 측정하였다. 네 시점에서 측정한 열화상을 활용하여 시뮬레이션과의 디지털 트윈을 통해 선형열관류율을 산출하였다. 본 연구에서 제안한 열화상을 활용한 디지털 트윈 기반의 선형열관류율 산출 방법을 적용한 결과, 네 시점 간에 발생한 선형열관류율의 최대 오차는 6.32%로 나타났다. 해당 결과를 통해 창과 벽체의 접합부에서 발생하는 하자의 정량적 측정에 대한 가능성을 확인하였다.

본 연구에서는 직육면체 형태로 구현한 접합부의 열전도율을 변경하여 선형열관류율을 산출하였다. 접합부의 형상과 속성은 다양하게 변경할 수 있으며, 이를 반영함으로써 열화상과 시뮬레이션 간에 발생하는 오차를 줄일 수 있을 것으로 예상한다. 또한, 본 연구는 창-벽체 접합부의 정량적 평가를 위한 기초연구로, 챔버 실험을 통해 제안한 방법론의 재연성을 검증하였다. 본 연구에서는 제안한 방법론의 검증을 위해 특정 케이스에 한정하여 챔버실험을 수행하였으나, 추후 연구에서는 불특정 다수의 실제 건물을 대상으로 제안한 방법론을 적용하여 보정 및 검증할 예정이다.