서 론

성능 평가 개요

열교부위 현장 평가 개요

대상건축물 개요

모듈러 건축물 제작 과정

공장 제작 과정

이동 과정 및 현장 조립 과정

현장 조립 과정

열교부위 평가 실험

성능실험 개요

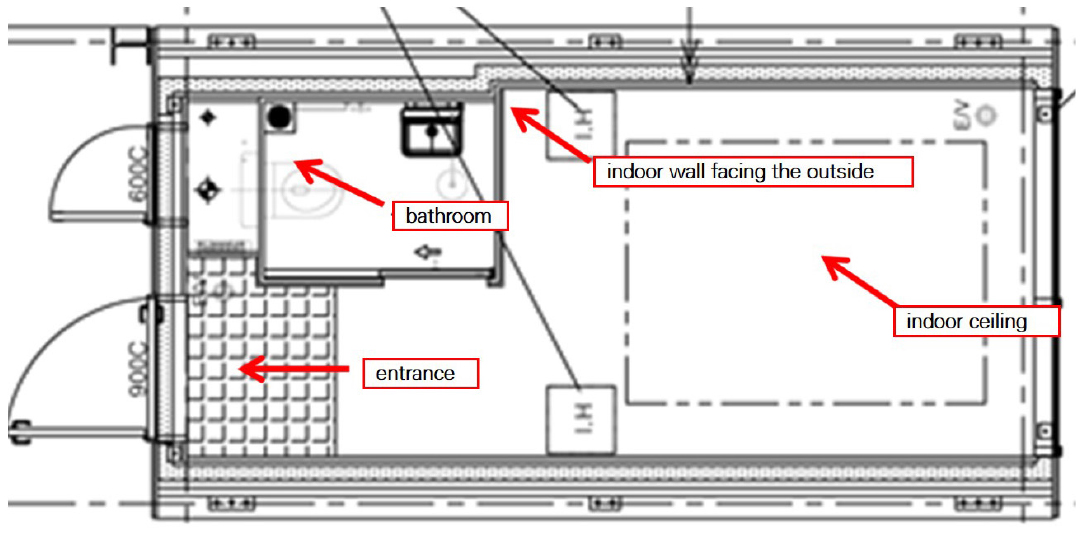

현관부

욕실부

실내 외벽부

실내 천정부

결론 및 향후 개선 방안

실험결과

모듈러 주택 열교 부위 개선 방안 – 독일 Passive House

결 론

서 론

건물의 에너지 효율을 높일 수 있는 가장 용이한 전략은 건물에 고단열 및 고기밀을 적용하는 것이다. 이와 같은 전략은 정부의 건축물에너지절약설계기준에서 단열성능을 지속적으로 강화하는 것으로 확인할 수 있다. 이미 공동주택은 결로 방지를 위한 설계기준도 도입되었다. 이와 같은 결로 방지 설계기준 도입은 건물에서 발생가능한 결로를 사전에 방지하는 가장 효과적 방안이다. 특히 콘크리트조에 습식공법으로 시공되는 주택은 구조 연속성이 확보되지만, 모듈러 주택은 다양한 부재가 조립되는 경량 건식공법이다(KICT, 2019). 개발된 모듈러 주택은 Infill PC 방식으로서, Infill의 바닥은 패널 형태로 제작되어 다양한 크기의 단열재가 적용되어 접합부의 실리콘 마감 처리 필요성이 높았다(KICT, 2022). 특히 이음새 마감처리 부분이 많아질수록 기밀성능 및 단열성능이 낮아지는 문제가 발생한다.

특히 주요 부위의 단열성능 저하와 같은 문제는 적외선 열화상카메라를 활용하면 동일 표면내 또는 주요 코너부에서의 부위별 온도차를 확인하여 구조적 하자를 시각화할 수 있다. 이에 따라 본 연구에서는 열화상 카메라를 통한 분석기법을 이용하여 PC+Infill 방식으로 지난 5월에 충북 괴산에 시공된 모듈러 현장의 준공후 실내 주요부위를 촬영함으로 공간 또는 부위별 온도차가 발생하는 유형을 확인하고자 하며, 패시브 하우스 표준에 따라 모듈러 주택의 단열성능 개선방안을 제시하고자 한다. 본 측정은 단열취약 부위에 대한 국부적인 상대평가에 목적을 갖는 한계점이 존재한다.

성능 평가 개요

열교부위 현장 평가 개요

기숙사로 임시 사용될 목적으로 시공된 모듈러 주택은 부산 강서구 소재 생산공장에서 제작되어, 지난 5월에 현장에 시공되었다. 공장 제작되는 전과정과 현장에서 조립되는 과정의 모니터링은 향후 모듈러 건축의 제작과정에서의 발생하는 열교부의 문제점을 직접 확인하고, 개선방안에 대한 대안을 찾기 위한 과정으로서 필요하다. 통상 KS F 2829 ‘적외선 촬영법에 의한 건축물 단열 성능 평가 방법’에서는 이와 같이 건물외피를 구성하는 부재의 열성능이 동일하지 않을 경우 나타나는 표면온도의 불일치를 확인하는 방법으로서 규정되어 있다. 해당 기준 5.2 / 5.2.16에서는 정량적 평가시 준수하여야 할 사항으로서 내표면 온도차 비율(TDRi) 및 외표면 온도차 비율(TDRo)의 실내온도와 외기온의 일평균 온도차가 과거 3일간 10°C 이상이어야 한다라고 규정하고 있다(KS F 2829, 2020). 하지만 4월말 준공 이후 연속하여 진행된 해당 실험일인 2022년 05월 02일까지 3일 동안 현장에서 가장 가까운 지역인 청주시의 4월30일 외기온 평균 13.5°C, 최대 18.3°C, 최저 10.8°C, 5월1일 외기온 평균 13.7°C, 최대 20.6°C, 최저 8.2°C , 그리고 실험 당일인 5월2일 외기온 평균 13.8°C, 최대 19.1°C, 최저 9.1°C로서 해당 규정이 정의하고 있는 평가 기준에 부합하지 않은 중간기였다. 이에 따라 해당 실험은 KS F 2829를 따르지 않고, 열화상 카메라에 의한 표면온도 변화를 확인하였고, 특히 주요 내부 부위는 비난방 면적에 해당되는 현관부, 욕실부 그리고 외벽과 천장의 접합부 등을 중심으로 살펴보았다. 본 연구에서는 Flir T540 열화상 카메라를 활용하여 실험을 실시하였다. 해당 장비의 사양은 Table 1과 같다.

Table 1.

Equipment Specifications

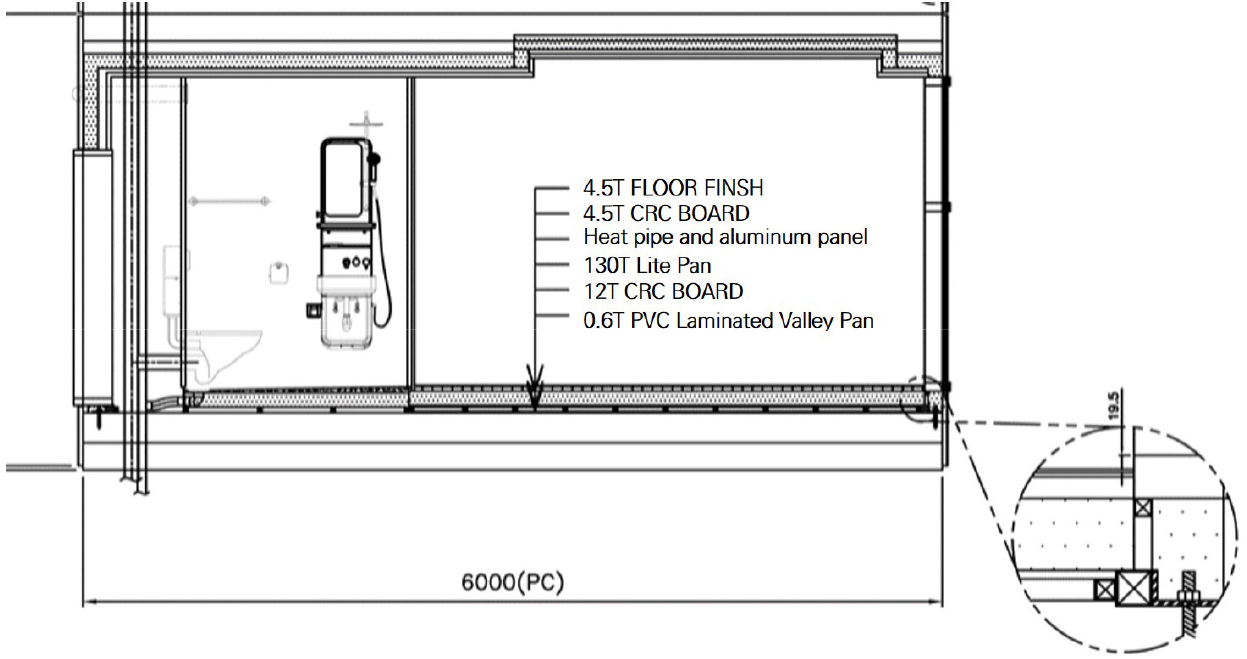

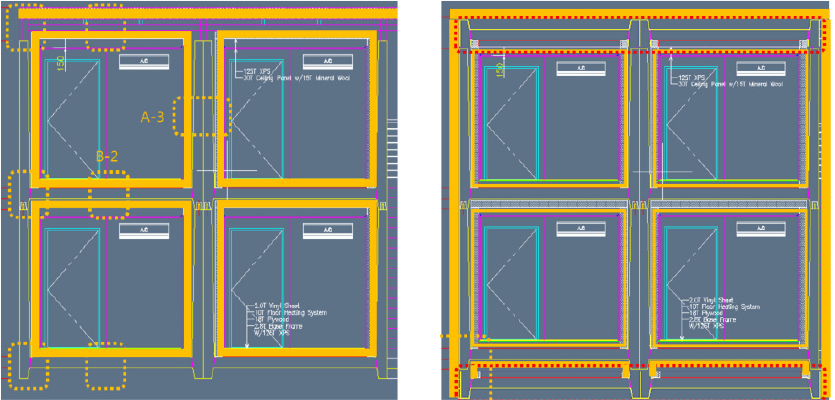

본 현장 적용 모듈러는 설계 단계부터 건축물 에너지 절약 설계 기준상 남부지방 단열기준이 반영되었다. 이에 따라 제작된 모듈러 단열성능은 도표 및 그림에서처럼 남부지방 단열기준을 만족하는 외벽 0.216 W/m2K, 지붕 0.217 W/m2K, 바닥 0.216 W/m2K으로 적용되었다.

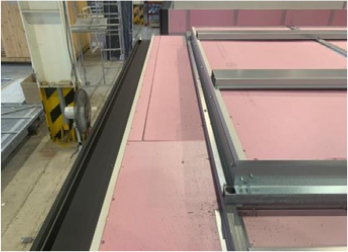

이번 모듈러 시범사업에서 주로 사용된 벽체 및 천정의 재료는 Laminated Steel Panel로서 하나의 패널이 아닌 다수 패널의 면과 면의 접합으로 하나의 벽체 및 천정을 구성하는 형태로(Figure 1) 다수의 접합부위가 발생하였다. 이에 따라 패널과 패널이 만나 접합되는 부분이 ‘ㄱ’로 형태로 2중 면접합되는 구조로서 다른 구조부재에 고정되지 않고 패널들이 서로를 지지하며 버티게 되는 방식이다. 기밀등급이 매우 우수한 방식이지만, 목업 설계시 임시 기숙사로 사용하기 위한 목적으로 제작되었고, 추가적으로 천정 설비공간의 확보가 요구되어, 이를 디자인적으로 해결하기 위해 우물 천정이 적용되었다. 또한 현장에서 PC에 Infill 모듈을 삽입한 후 적재하였기 때문에, 적재 후 상부 PC와 하부 PC의 고정을 위해 Infill 모듈 내부에서 고정할 수 있는 작업 공간이 필요하였다. 이로 인해 Infill 모듈 내부 상부인 천정에 추가 시공으로 인한 단열 및 기밀에 취약 부위가 발생하였다. 결국 이와 같은 공정상 부위별 특이성은 모듈러 전체의 단열 및 기밀성능에 영향을 미치는 원인이 된다.

대상건축물 개요

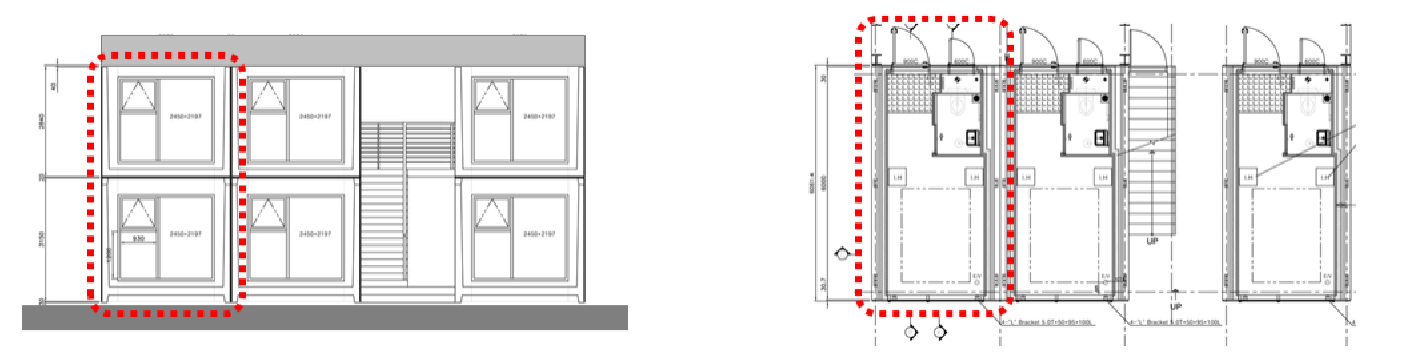

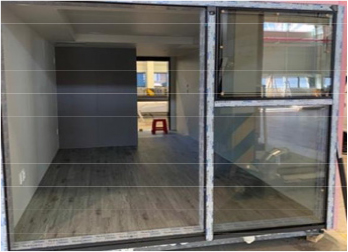

열화상 촬영 대상 건축물은(Figure 2) PC구조체와 Infill 모듈을 조합하여 구축된 주거용 모듈러 건축물이며, 지상 2층, 6세대, 건축면적 86.22 ㎡, 연면적 157.36 ㎡ 규모로 완공되었다.

모듈러 건축물 제작 과정

공장 제작 과정

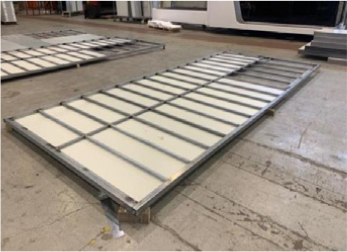

모듈러 시범주택은 부산 강서구에 위치한 공장에서 6기 제작되었다. 공장 제작 및 현장 조립과정에 대한 모니터링을 통해 단열성능 개선에 요구되는 마감품질 개선을 위해 필요하다. 이번 공작 제작 및 현장 조립 공정은 16단계로 정리하였고, 전체 공정 중 Infill이 공장 제작되는 공정은 1-9단계, Infill이 차량에 탑재되어 이동되는 10단계, 그리고 현장에서 해당 Infill이 현장에 준비된 PC에 탑재되어 수직 수평으로 적재되어, 최종 마감되는 과정을 11-17단계로 정리하였다. 본 장에서는 전과정에 대한 제작 및 조립 과정을 설명하고자 한다. Table 2는 Infill의 공장 제작되는 1-9단계이다.

Table 2.

Factory production of Infill module

이동 과정 및 현장 조립 과정

10단계(Figure 3)에서는 공장에서 제작이 완료된 Infill을 현장으로 이동하기 위해 트럭에 탑재하는 과정이다. 이때 Infill의 하중은 2,000 kg에 이르기 때문에, Infill의 파손 및 뒤틀림을 방지하기 위해 2대의 지게차로 적재하게 된다. 1대의 지게차는 모듈러를 하부에서 받치고, 나머지 1대의 지게차는 받쳐진 모듈러를 이동할 차량 위로 밀어 올린다.

현장 조립 과정

차량에 탑재된 모듈러는 PC가 설치된 충북 괴산 현장으로 이동되었고, 11~16단계(Table 3)는 현장에서 모듈러를 PC에 탑재하여, 이를 수평 수직으로 쌓아 올리고, 이후 수직 배관 공사, 커튼월 공사 및 옥상 공사 등의 작업을 마무리 시공하는 과정을 가져 갔다. 다음은 현장에서 Infill과 PC가 탑재되어 마루리 되는 작업 공정의 순서이다.

Table 3.

On-site assembly process

Infill 모듈러 후면부는 탑재 전 타공 및 앵커를 고정하여 탑재시 가이드 라인 역할을 수행하며, 탑재후에는 전면부 작업을 통해 후면부와 마찬가지로 타공 후 앵커를 고정 및 Baseframe과 용접처리함으로 고정하게 된다(Stage 11). 수직으로 연결되는 급배수관의 연결을 위해 하부작업을 실시하였다(Stage 12). 이후 Infil과 결합된 PC 모듈을 크레인을 사용하여, 수평 및 수직으로 적층한다(Stage 13). 장비 운용 및 탑재를 위해 비워둔 부분에 대하여 현장에서 추가 단열을 실시하였다(Stage 14). 조립후 외장 부분의 마감을 완료하는 facade 설치 부분은 적재가 완료된 모듈러의 외장 부분에 S.Q 파이프 → CRC 보드 → 알루미늄 콤포지트 패널 → Edge 프로파일 & CAP 프로파일의 순서로 설치하는 과정이다. 상기 자재들은 공장에서 선제단되어 제작 후 현장에서 조립 및 스틸 프레임과 PC에 고정 브라켓을 이용 고정되며, 고정 후 접착면(CRC Board) 피팅을 통해 고정 후 마감재(알미늄 콤포지트 패널) 접합 부위에 실리콘 시공을 통해 프로파일을 접합한다(Stage 15). 이후 옥상 공사 및 지붕공사를 통해 Figure 4와 같이 공사를 완료하였다(Stage 16).

열교부위 평가 실험

성능실험 개요

건물의 에너지 효율 가장 쉽고 효율적으로 관리하기 위한 물리적 접근으로 인해 단열성능은 제도적으로 지속 강화되고 있다. 콘크리트조로 내단열되는 공동주택은 연속되는 외벽구조로 단열의 연속성 확보가 용이한 반면, 모듈러 주택은 이질적인 다양한 부재가 조립됨으로 단열의 지속성을 확보하는 것이 쉽지 않다. 그러므로 이와 같은 단열성능상 취약은 열화상카메라 확인시 열교부위로서 동일 표면내 부위별 온도차로 확인할 수 있다. 특히 중간기로 인해 실내외의 3일간의 일평균 온도차가 10°C 이내로 인해, KS F 2829가 규정하는 평가조건을 만족하지 않아 도입할 수 없었다. 당일 오후 5시를 기준으로 외기온도는 16~17°C에 이르렀고, 실내 난방온도는 22°C로 세팅하여 실험을 진행하였다. 이번 실험에서는 시범사업 현장 중 101호 실내 중 비난방 면적에 해당되는 현관부, 욕실부, 그리고 난방면적에 해당하는 실내의 외벽과 천장의 접합부 등을 열화상 카메라로 촬영하여 분석함으로 단열성능 측면에서 취약한 열교부위를 확인하고자 하였다. 해당 부위별 촬영위치는 다음과 같다(Figure 5).

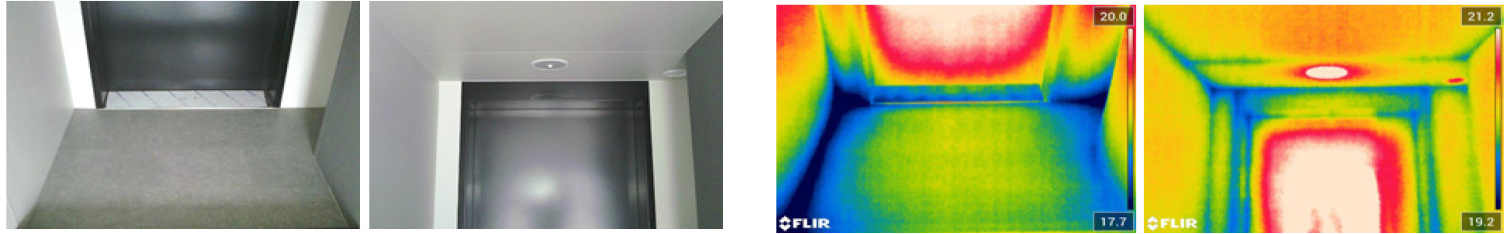

현관부

남부지방 단열기준으로 단열성능이 외벽 0.216 W/m2K 대비 상대적으로 도어의 단열성능은 1.2 W/m2K으로 취약하다. 또한 모듈러의 협소한 공간적 특성을 고려할 때 현관 공간내에서 도어가 차지하는 면적은 넓지만, 바닥은 난방되지 않는다. 이에 따라 결과는 열화상 카메라를 통한 표면온도 비교에서도 뚜렷하게 나타난다. 현관부 도어 상부 천장 및 외벽면 표면온도 21.2°C 대비 도어프레임부 표면온도 19.2°C로 표면온도 비교에서 온도차가 2.0 K 발생하였다. 특히 현관 바닥이 외벽과 접하는 부분에서도 이와 같은 온도차가 목격되었다(Figure 6). 향후 도어프레임부 단열성능 개선방안이 요구된다.

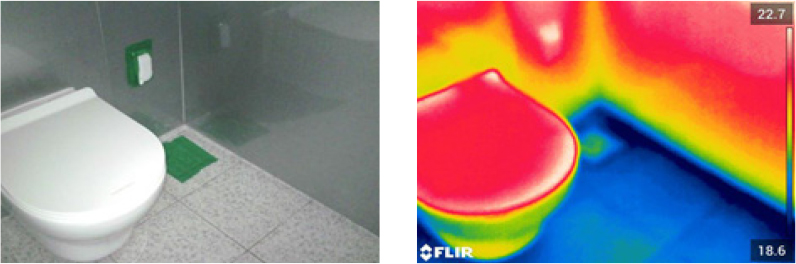

욕실부

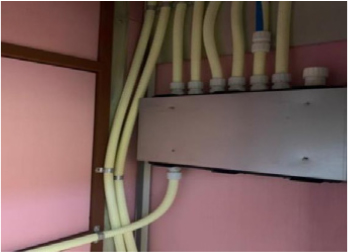

모듈러 주택의 화장실은 비난방 공간이다. 그럼에도 불구하고, 욕실은 샤워를 위한 고온의 온수를 사용하는 공간이기 때문에 짧은 시간에 높은 실내온도가 발생하는 공간이기도 한다. 본 모듈러 주택의 욕실 후면은 설비 및 배관이 유일하게 상부 또는 하부로 연결되는 기계실이 위치하기 때문에 기하학적 구성으로 인해 단열에 있어서 취약한 공간이기도 하다. 실험 결과 욕실 내부 바닥 표면온도가 18.6°C인 반면, 외벽면 표면 온도는 22.7°C에 달하여, 외벽과 바닥의 온도차가 4.1 K가 발생하였다(Figure 7). 욕실은 비난방공간임으로 향후 단열성능을 추가 개선에 대한 한계가 있지만, 샤워와 같은 욕실 사용시 쾌적성을 고려하여 단열에 대한 개선방안 모색이 필요하다.

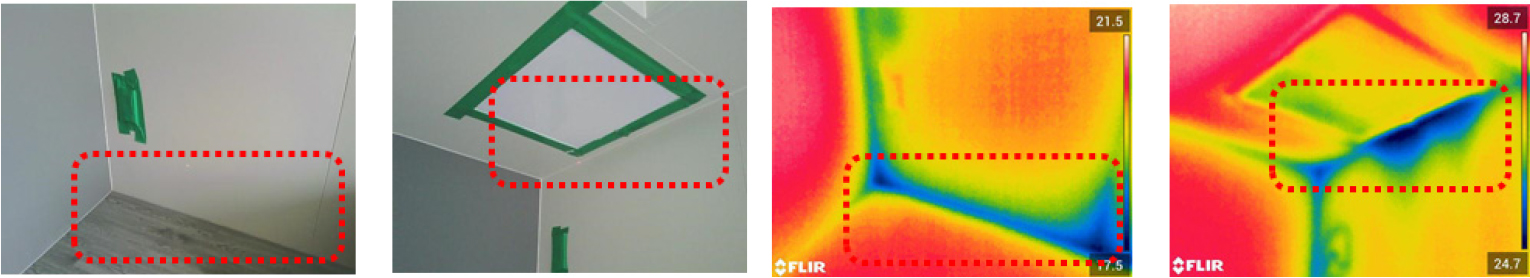

실내 외벽부

적용된 모듈러 실내는 기하학적으로 직사각형의 가장 심플한 구조를 가졌다. 그럼에도 불구하고, 실내는 외벽과 바닥이 면하는 부위를 중심으로 뚜렷한 온도차가 발생하였다. 실내 바닥 표면온도가 21.5°C인 반면 외벽면 코너부 표면온도는 17.5°C로 온도차가 4.0 K 이상 발생하였다(Figure 8). 그러므로 외벽 및 바닥 접합부 단열성능 개선방안이 요망된다. 이에 반해 외벽과 천장부도 유사한 결과가 발생하였다. 실내 코너부 상부 천장 표면온도는 28.7°C로 상당히 높은 반면, 외벽면 코너부 상부 표면온도 24.7°C로서 온도차가 4.0 K에 이른다. 그러므로 외벽이 바닥 또는 천정부와 접하는 부분에서의 단열성능 개선을 위한 대처가 필요하다.

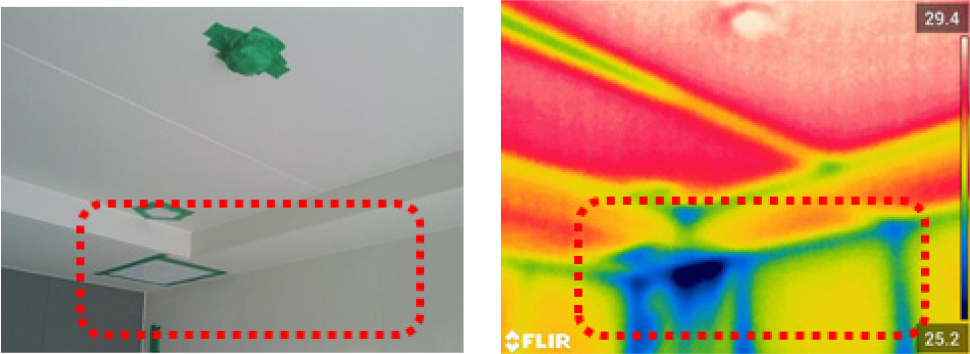

실내 천정부

난방되는 실내는 천정부 표면온도가 가장 높게 발생한다. 본 모듈러 실내의 경우도 천정부 표면온도가 29.4°C인 반면 외벽면 코너부 표면 온도는 25.2°C로서 온도차가 4.4 K에 이르렀다(Figure 9). 더욱 중요한 것은 외벽면에 철재 프레임이 설치된 부위는 선열교 형태로 단열재가 면한 벽면과의 온도차가 매우 뚜렷하게 나타났다. 향후 이와 같이 철재 프레임부의 단열 측면에서 취약한 구조적 특성을 보완해 나가기 위한 대안이 요구된다.

결론 및 향후 개선 방안

실험결과

본 연구에서는 모듈러 주택 시범사업 현장에서 열화상 카메라를 활용하는 분석기법을 통해 실내 표면 온도 분포를 확인함으로 단열성능에 대해 평가하였다. 공간의 크기에 비해 외기에 면하는 면적이 넓고, 도어부의 단열성능이 낮아 공간내 상대적으로 열적으로 가장 취약할 수 있는 현관부 표면온도는 도어 상부 천장 및 외벽면 21.2°C, 도어프레임부 19.2°C로서 온도차가 2.0 K 발생하였다. 비난방공간인 욕실부 표면온도는 실내 바닥 18.6°C, 외벽면 22.7°C로, 외벽과 바닥의 온도차는 4.1 K에 이르렀다. 거실의 경우 표면온도는 바닥 21.5°C, 외벽면 코너부 17.5°C로 온도차가 4.0 K 이상 차이가 있었고, 코너부 상부 천장 28.7°C로 상당히 높은 반면, 외벽면 코너부 상부는 24.7°C로서 온도차가 4.0 K로 차이가 있었다. 이번 실험에서 외벽면의 표면온도는 비교적 21.2~ 22.7°C로 고르게 나타났지만, 코너부의 경우는 상대적으로 온도편차가 높게 나타났다. 특히 모듈러를 구조적으로 구성하는 구조 프레임 및 기하학적으로 취약할 수 있는 코너부는(Jung, 2015) 온도차 뚜렷하게 나타났다. 특히 구조프레임의 선열교를 방지할 수 있는 대안이 요구되며, 무엇보다 외부와 직접 면하게 되는 전후 입면부 중 현관부 및 내부와 면하여 열적으로 취약할 수 밖에 없는 코너부의 기하학적 열교를 예방할 수 있는 방안이 요구된다.

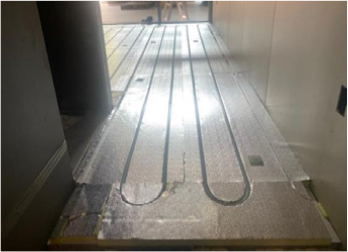

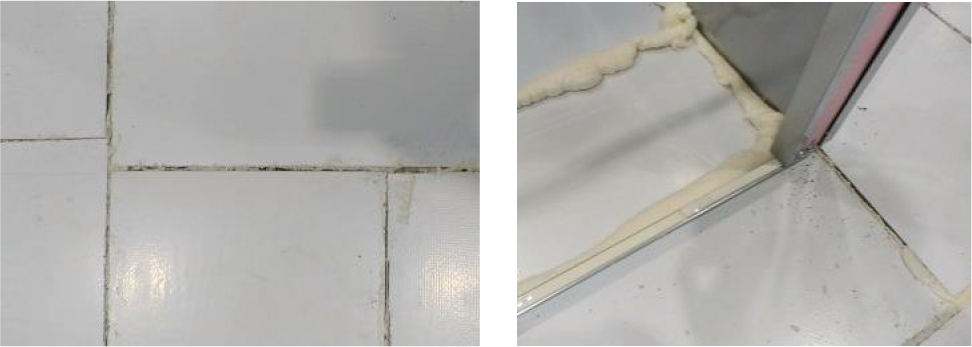

하지만 건물의 단열성능이 획기적으로 개선되더라도 접합부 틈새 기밀성을 확보하지 못하면 건물은 infiltration이 증가함에 따라 건물에너지소비량은 증가한다. 일반 철근콘크리트 건물에서 통상적으로 기밀개선에 유의하여야 하는 접합부는 창호와 구조체 접합부이다. 콘크리트조 건물 대비 모듈러 건축물은 접합부가 너무 많기 때문에, 모둘러 건축물의 기밀성을 개선하는 것은 에너지성능 개선에 가장 큰 숙제이다. 이번에 적용된 모듈러도 이미 공장 제작 과정에서부터 다양한 문제점들이 도출되었다. 다양한 크기의 바닥 단열재로 인해 다양한 두께, 크기 그리고 모양의 이음새가 발생하였고, 이는 궁극적으로 기밀성 저하와 함께 단열성능이 저하되는 원인이 된다(Figure 10). 이번 현장은 기숙사로 활용되는 시범사업으로 인해 최종 마감 품질을 극대화하기에는 한계가 있었다.

또한 현장 조립시 PC에 Infill 모듈을 탑재한 후 적재하는 과정에서 상부 PC와 하부 PC간의 공간을 마감해야 하기 때문에 이로 인한 Infill 모듈 내부 상부가 단열 및 기밀에 취약한 부위가 되었다. 결국 이와 같은 특이한 공정은 모듈러의 단열성능 확보에 부정적 영향을 미치기 때문에 향후 이에 대한 보완이 필요하다.

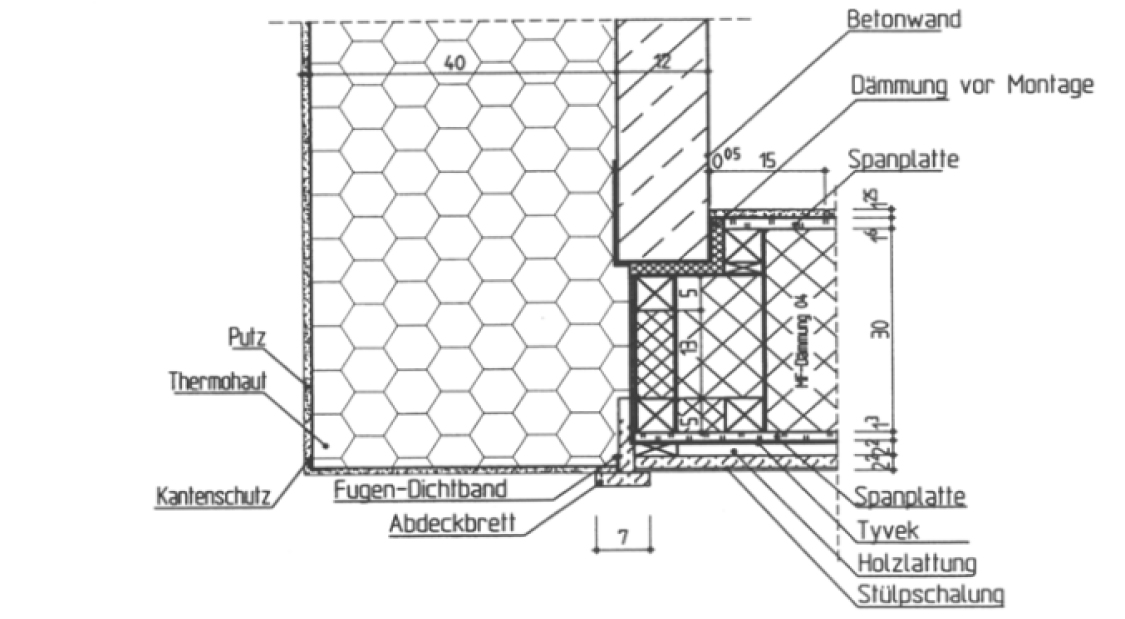

모듈러 주택 열교 부위 개선 방안 – 독일 Passive House

철재 프레임과 단열재가 접합되는 경량 모듈러의 구조적 특성으로 건물외피의 열교 발생은 필연적이다. 바닥의 base panel은 구조적 기능을 수행하며, 이에 따라 단열은 내측으로 마감 처리되어, 외부로 프레임이 노출될 수 밖에 없다(Figure 11). 벽/천장은 프레임의 외부로 외단열로 처리되지만, 바닥 외단열은 원칙적으로 어렵다. 이에 따라 본 연구에서는 PC의 내측면에 시공되는 Infill이 외부로 노출되는 정면 및 후면 부를 커튼월 방식으로 처리함(Figure 12)에 따라 모듈러의 정면 및 후면부는 외단열이 도입되었고, PC의 측면은 외부로 노출되는 하이브리드형 공법이 적용함으로 Figure 13과 같이 모듈러의 열교를 부분적으로 개선될 수 있었다.

Figure 14.

Insulation treatment of the facade connection part of the gable wall of the passive house that is processed simply (Feist, 2001)

이를 통해 향후 경량 Infill과 콘크리트 PC의 결합시 발생하는 물리적 문제점을 근본적 해결을 위한 추가 개선 방안은 외단열 공법의 도입이다. 독일의 저층 패시브 하우스의 경우는 경량구조로서 향후 모듈러 주택이 가야 할 방향을 잘 제안하고 있다. 패시브하우스는 설계단계에서부터 단열성능 및 기밀성능의 확보를 가장 중요한 원칙을 유지하고 있다(Zeller and Feist, 1995). 패시브하우스에서 한가지 특이상 사항은 새롭고 특이한 새로운 디테일의 시도보다는 그림에서처럼 가장 단순한 구조의 실현을 원칙으로 하고 있다는 점이다(Feist, 1999). 모듈러 주택은 원칙적으로 형태적 단순함과 외단열을 기반으로 하고 있기 때문에 패시브하우스의 원칙과 접목할 수 있는 잠재력이 매우 높다고 해야 겠다. 이번 시범사업에서 모듈러는 PC의 측면부만 외부로 노출되고 정면 후면은 커튼월을 접목하는 외단열이 적용되었고, 향후 PC의 측면부까지 Passive House의 경우처럼 외단열을 확대하는 것이 필요하다(Figure 14).

결 론

이번 모듈러 시범사업은 PC+Infill 방식으로 적용되었고, 이미 Infill 자체가 지역 단열기준을 만족하도록 설계되어, 수직 및 수평 모듈러간(세대간) 단열이 중복되었다. 그럼에도 불구하고 열화상 카메라로 실내 표면온도 평가시 구조 부재들에 의한 열교부위가 확인되었다. 만약 PC 외단열 공법 도입시 이와 같은 세대간 중복 단열을 방지할 수 있고, 그럼에도 불구하고 단열의 연속성을 확보할 수 있기 때문에 보다 효율적이며, 특히 열교의 차단에도 보다 효과적이다(Figure 12). 특히 중복단열 문제의 개선을 통해 내부 단열면적 및 단열두께도 획기적으로 감소할 수 있기 때문에 단열 공사비 절약도 가능하다. 무엇보다 모듈러의 가장 큰 핸디캡 중 하나인 실내 공간의 협소함을 이와 같은 외단열 도입시 100 mm 이상의 여유 공간을 추가 확보할 수 있는 장점이 있다. 그러므로 향후 연구는 외단열을 기반으로 하는 모듈러 주택에 대한 정의와 이에 따른 디자인적 해결방안이 도출되어야 할 것이라 판단된다.