서 론

CRCP 냉방용량 평가 방법

CRCP 냉방용량 평가 유닛

냉방용량 평가 유닛 개념

냉방용량 평가 유닛 구현

예비 성능평가

냉방용량 평가

Full-scale 실험에 의한 냉방용량과의 비교

기류속도에 의한 냉방용량 증대효과 분석

평가 유닛의 한계 및 후속 연구 필요성

결 론

서 론

복사냉방 시스템은 쾌적하고 에너지 절약적인 친환경 냉방 시스템으로 주목받고 있으며, 그 중 천장복사냉방패널(Ceiling Radiant Cooling Panel, 이하 CRCP) 시스템은 건축 디자인과의 조화, 높은 냉방효율, 시공의 편의성 등으로 인해 북미 및 유럽 지역의 사무소 건물, 교육용 건물, 상업 건물 등에 널리 적용되어 왔다(Rhee and Kim, 2015). 국내의 경우 CRCP 시스템은 제로에너지 건축물 의무화에 대응한 친환경 냉방시스템으로 인식되어, CRCP 시스템의 열성능 및 쾌적에 대한 연구(Yoo and Cho, 2005; Lee, 2008; Kim and Lee, 2010; Kang et al., 2018)와 함께 실제 건축물에의 적용도 진행되고 있는 단계이다.

CRCP 시스템 적용 시 중요한 것은, 냉방패널이 실내로부터 얼마만큼의 열량을 제거할 수 있느냐, 즉 얼마만큼의 냉방용량을 확보할 수 있느냐 하는 것이다. 이러한 냉방용량을 평가하는 기준인 EN 14240 (CEN, 2004), ASHRAE Standard 138 (ASHRAE, 2013)에서는 실험실에서의 측정을 통한 평가방법을 제시하고 있다. 이러한 기준들에서는 벽체 온도가 일정하게 제어되는 챔버 안에 CRCP를 설치하거나, 챔버 내외부 온도가 제어되는 실험 챔버 안에 CRCP를 설치한 후, 전기 발열체로 냉방부하를 가했을 때 CRCP가 흡수한 열량을 측정함으로써 냉방용량을 산정하도록 되어 있다.

실험실 기반의 냉방용량 평가방법은 매우 정밀한 결과를 얻을 수 있다는 장점이 있으나, 실험 챔버 구축에 따른 시간과 비용의 부담, 챔버 표면온도 또는 챔버 안팎의 온도 제어에 대한 어려움이 있을 뿐 아니라, 단일 CRCP에 대한 냉방용량 평가가 쉽지 않은 단점이 존재한다. 또한 최근 연구에 의하면 CRCP의 냉방용량을 증대시키기 위해 패널 표면의 기류속도를 증가시키는 대안이 제안되고 있는데(Kim et al., 2018; Shin et al., 2019; Shin and Rhee, 2019), 앞에서 언급한 기술 기준은 실험실 전체 공간을 대상으로 CRCP의 냉방용량을 평가하게 되어 있으므로 패널 표면의 기류속도를 직접적으로 제어하면서 냉방용량의 변화를 분석할 수 있는 평가방법은 마련되어 있지 않은 실정이다. 또한 천장면에 기류를 공급할 때 급기장치에서 멀어짐에 따라 패널 표면에서의 기류속도가 감소하므로, 여러 장의 CRCP에 동일한 기류속도를 유지하면서 냉방용량을 측정하는 것은 현실적인 어려움이 있다.

이러한 한계점을 보완하기 위해 본 연구에서는 실험실 기반의 냉방용량 평가방법과 달리, 소형의 실험 챔버로 단일 CRCP의 냉방용량을 간략하게 평가할 수 있으며, 패널 표면의 기류속도를 직접 변화시키면서 냉방용량의 변화를 분석할 수 있는 냉방용량 평가 유닛을 개발하였다. 단일 CRCP에 대한 냉방용량을 평가하기 위한 소형의 실험 유닛 구현을 위해서는 열원이나 수배관 계통의 소형화가 필요하므로, 소용량의 흡열 및 방열이 가능한 열전소자를 평가 유닛의 열원으로 활용하였다. 즉, 전기를 공급하면 흡열과 방열이 동시에 일어나는 열전소자의 특성에 착안하여, 열전소자의 흡열을 CRCP 운전에 필요한 냉수 제조 용도에, 열전소자의 방열을 냉방부하 재현에 필요한 온수 제조 용도로 활용하였다. 본 연구에서는 이러한 개념을 물리적으로 구현하고, CRCP 냉방용량 평가유닛을 활용하여 기류속도의 증가에 따른 CRCP 냉방용량 증대 효과를 실험적으로 검증하고자 하였다.

CRCP 냉방용량 평가 방법

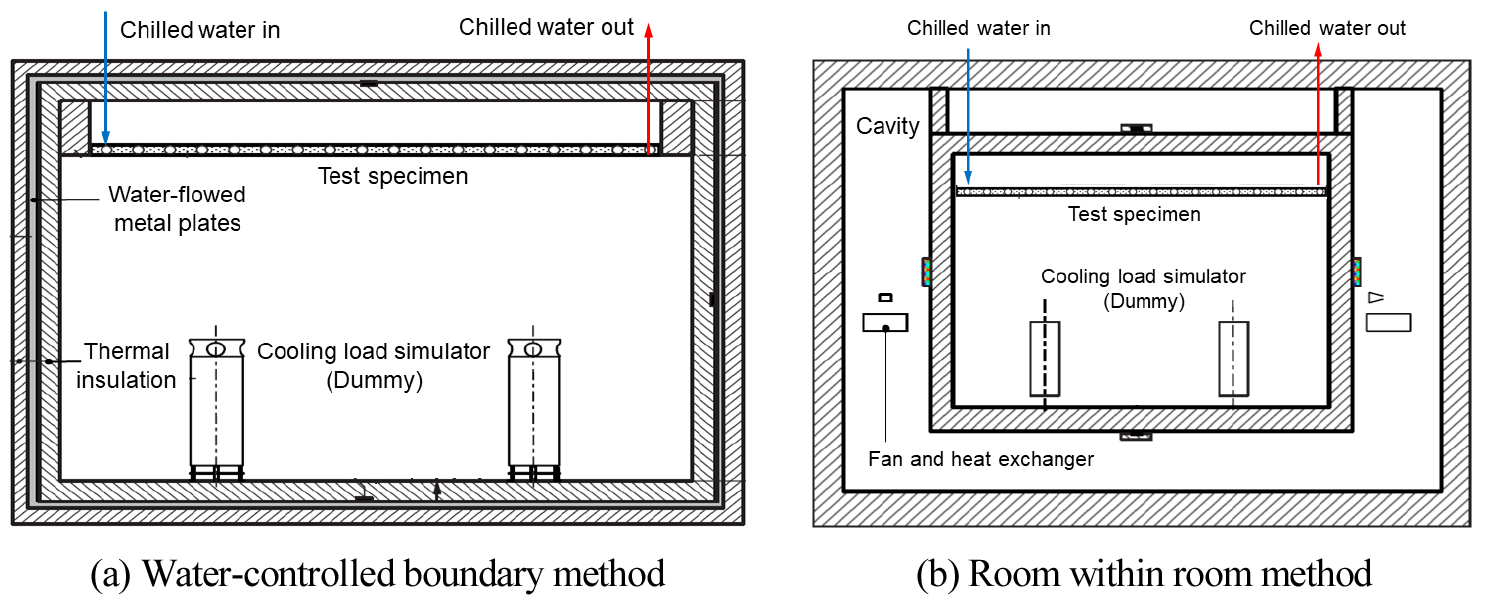

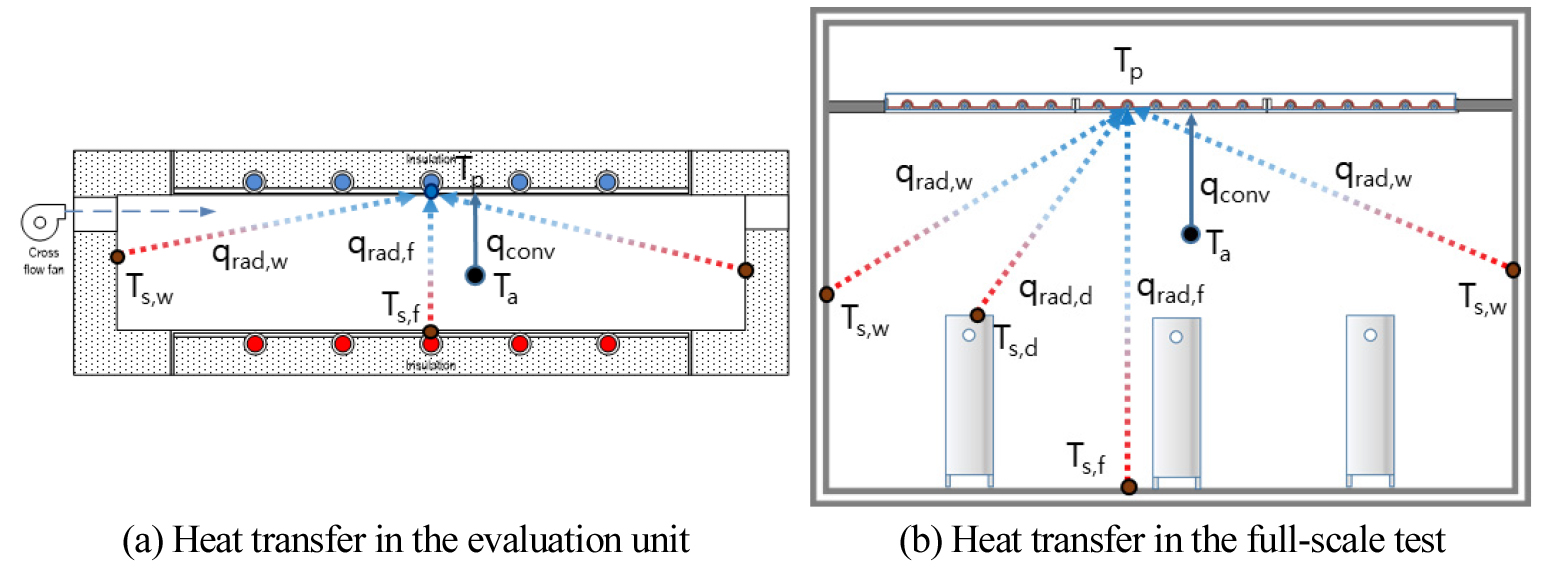

EN 14240에서는 Figure 1에 나타낸 바와 같이 각 표면온도가 일정하게 제어되는 챔버에 CRCP를 설치(Figure 1(a))하거나, 외부공기의 온도가 일정하게 제어되는 챔버에 CRCP를 설치(Figure 1(b))하고, 전기 발열체로 냉방부하를 가할 때 패널이 제거하는 열량으로 냉방용량을 산정하도록 되어있다(CEN, 2004). 패널의 제거열량을 총 냉방용량(Total cooling capacity)으로 정의하고, 식 (1)과 같이 냉수유량, 비열, 패널 입출구 온도차의 곱으로 산출한다. 일반적인 의미의 냉방용량은 총 냉방용량을 패널의 활성면적(Active area)으로 나눈 값(Specific cooling capacity)으로 정의하며 식 (2)와 같이 산출한다.

여기서, Q는 제거열량(W), Mc는 냉수의 질량유량(kg/s), Cp는 냉수비열(kJ/kg․K), Tc,r은 냉수공급온도(℃), Tc,s는 냉수환수온도(℃), q는 냉방용량(W/㎡), Aa는 패널의 활성면적(㎡)이다. 한편 EN 14240 기준에서는 천장 면적 10~21 ㎡, 천장고 2.7~3.0 m의 실험실을 구축하고, 천장 면적의 70% 이상에 CRCP를 설치하도록 규정하고 있다. 또한 패널 표면에서의 복사열교환을 정밀하게 평가하기 위해 실험실 내부의 공기는 어떠한 강제대류의 영향을 받지 않도록 명시하고 있다. 이와 유사하게 NT VVS 078, ASHRAE Standard 138, ISO 18566 기준에서도 일정 규모의 실험실에 CRCP를 설치하고, 실험실 내부에 강제대류에 의한 기류가 형성이 되지 않는 조건에서 냉방용량을 측정하도록 규정하고 있다. 이는 냉방패널과 실내표면 간의 복사열교환을 냉방용량 산정시 고려하는 한편, 자연대류와 복사열교환에 의한 냉각 효과만을 냉방용량에 반영하기 위해서라고 판단된다.

이러한 냉방용량 평가 기준은 설계조건에서의 CRCP 냉방용량을 엄밀하게 산정할 수 있게 해주나, 실험실 구축과 운용에 소요되는 공간과 비용의 부담을 무시할 수 없으며, 또한 단일 CRCP에 대한 냉방용량을 평가하기 어렵다는 문제가 있다. 또한 CRCP의 개방형 설치(Shin et al., 2019; Shin and Rhee, 2019)나 기계환기 시스템(Jeong and Mumma, 2003; Kim et al., 2018)에 의해 패널 표면에서의 기류속도가 증가하여 냉방용량이 증대되는 것을 고려할 때, 강제대류에 의한 CRCP 냉방용량 증대 효과를 평가할 필요가 있으나, 기존 평가방법으로써는 패널 표면의 기류속도를 직접적으로 제어하면서 냉방용량의 변화를 평가하기가 어려운 점이 존재한다. 더욱이 복사냉방 시스템은 잠열부하 처리 및 환기의 목적으로 별도의 Air system이 병렬로 가동된다는 점을 고려하면, 패널 표면 기류속도 증가에 따른 냉방용량을 평가할 수 있는 방법이 더욱 요구된다고 하겠다.

CRCP 냉방용량 평가 유닛

냉방용량 평가 유닛 개념

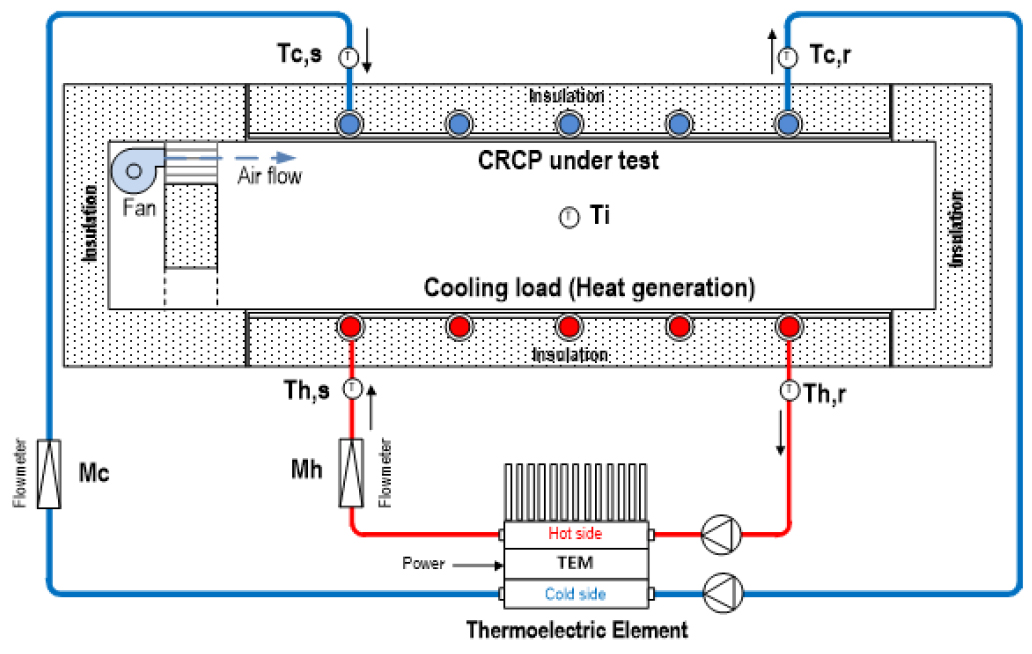

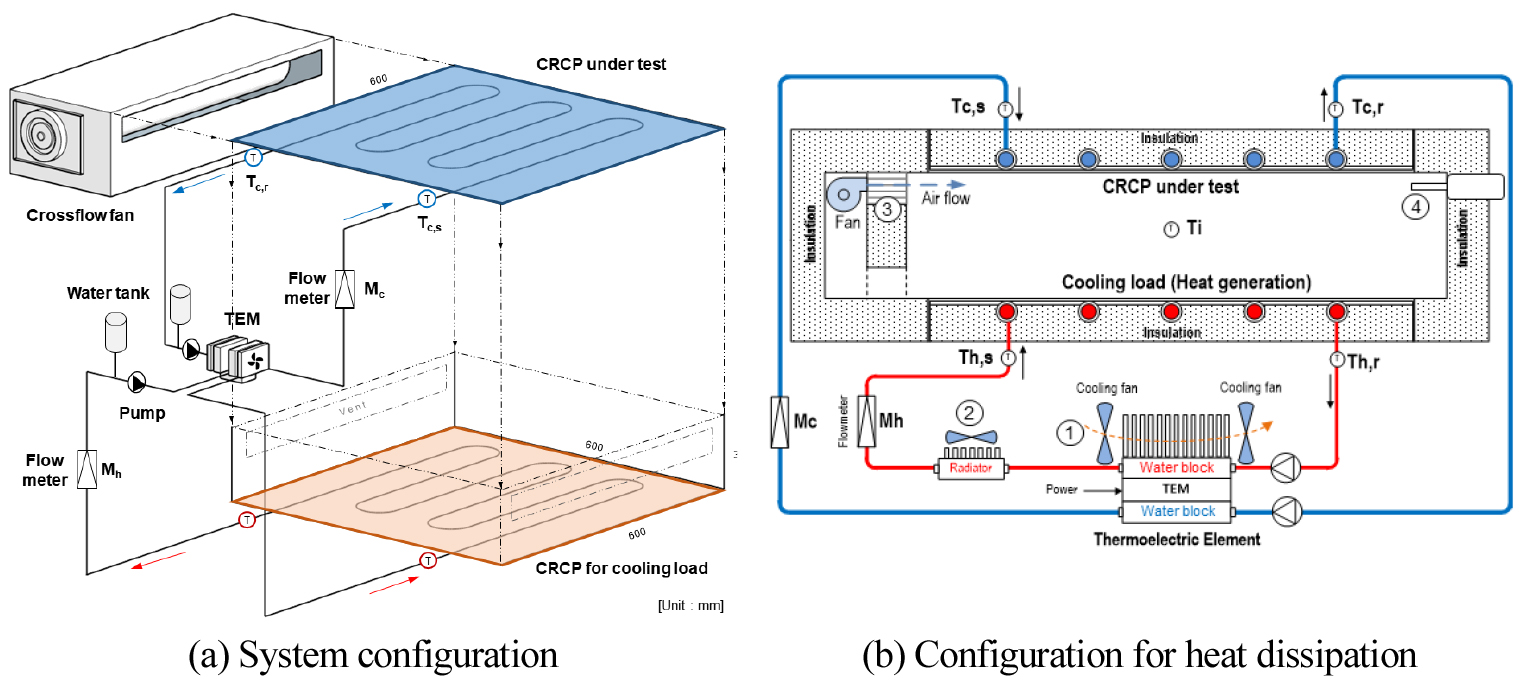

CRCP 냉방용량을 평가하기 위해서는 평가 대상이 되는 CRCP, 냉방부하를 재현하기 위한 방열장치가 기본적으로 필요하다. 본 연구는 단일 CRCP 대상의 소규모 냉방용량 평가 유닛 개발을 목적으로 설정하였므로, 실험실 기반의 평가방법에서 이용되는 전기 발열체가 아닌 CRCP를 냉방부하 재현 용도의 방열장치로 활용하였다. 즉 Figure 2와 같이 단열재로 구획된 소형 챔버의 상부에는 평가대상 CRCP를 설치하여 냉수를 공급하고, 하부에는 별도의 CRCP를 설치하되 온수를 공급하여 면발열의 형태로 냉방부하를 재현하였다.

단일 CRCP에 대한 냉방용량 평가를 위해서는 소용량의 컴팩트한 열원 구성으로 냉온수를 동시에 공급하는 것이 필요하므로, 본 연구에서는 흡열 및 방열이 동시에 일어나는 열전소자를 냉수 및 온수 제조를 위한 열원으로 활용하였다. 즉 열전소자의 흡열부측 Water block에 물을 통과시켜 CRCP 운전에 필요한 냉수를 생산하고, 방열부측 Water block에 물을 통과시켜 냉방부하 재현을 위한 온수를 생산하도록 계획하였다. 또한 CRCP 표면에서의 기류속도에 따른 냉방용량 평가를 위해, CRCP 표면에 넓은 폭의 기류를 형성시킬 수 있도록 횡류팬을 설치하고, 팬 공급전압을 변화시켜 패널 표면에서의 기류속도를 조절하도록 계획하였다.

냉방용량 평가 유닛 구현

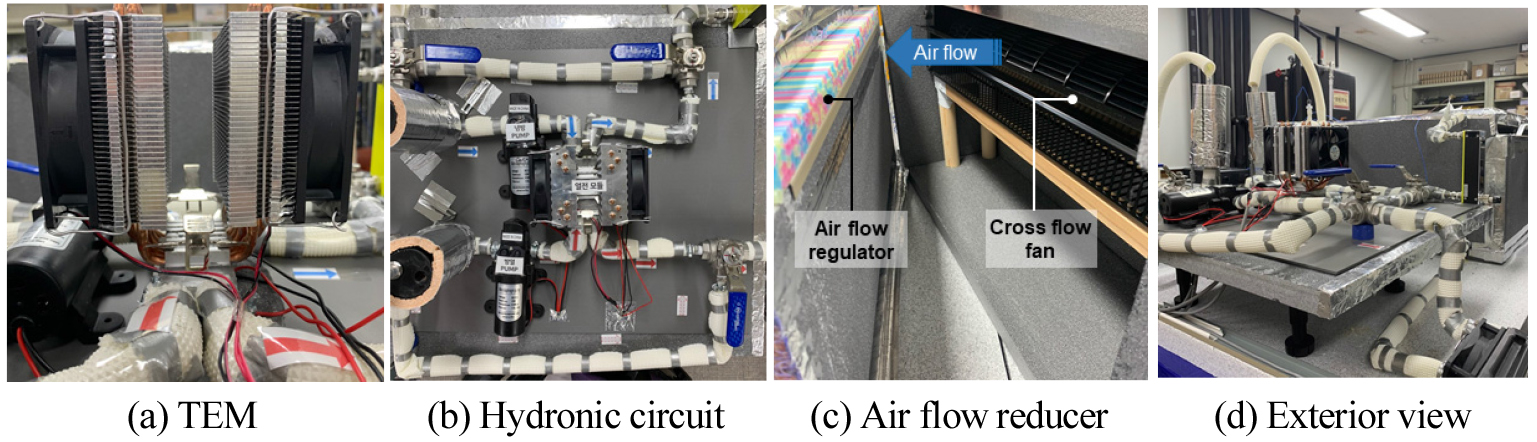

본 연구의 평가 대상 CRCP는 Figure 3(a)와 같이 0.6 m×0.6 m 크기로, 이를 수용하기 위해 안목치수 0.76 m (L)×0.6 m (W)×0.3 m (H) 크기의 챔버를 제작하였다. CRCP 상부와 측면에서의 열손실/열획득을 최소화하기 위해 패널 상부와 측면을 30 mm 두께의 단열재(비드법2종)로 마감하였다. 챔버 상부에는 평가대상 CRCP, 하부에는 냉방부하 모사용 CRCP를 설치하고 각 CRCP의 배관 입출구를 연장하여 열전소자 모듈(TEM)의 흡열측 및 방열부측 Water block에 각각 연결하였다. 또한 각 CRCP의 냉온수 순환을 위해 순환펌프를 설치하고, CRCP 배관 입출구에 T-type 열전대를, 배관의 수직부에 용적식 유량계를 설치하여 냉방용량 산출에 활용하였다.

또한 열전소자는 Hot side에서의 방열이 잘 일어나지 않을 경우 Cold side에서의 냉각효과도 떨어져 원하는 만큼의 냉수온도를 얻을 수 없을 뿐 아니라, 냉방부하 모사용 CRCP에 공급되는 온수의 온도 또한 과도하게 상승하여 냉방용량 평가가 어려워지게 된다. 그러므로 CRCP 냉방용량 평가에 적합한 냉온수 온도를 얻기 위해, Hot side 측에 방열을 촉진하기 위한 냉각팬(Figure 3(b)의 ①)을 설치하였으며, 추가적인 방열이 필요할 경우 온수측에 별도의 Radiator (Figure 3(b)의 ②)를 설치하여 냉온수 온도를 조절할 수 있도록 하였다.

CRCP 표면에서의 기류속도에 따른 냉방용량 변화를 분석하기 위해, CRCP의 측면에서 넓은 폭의 기류를 공급할 수 있는 횡류팬을 설치하였다. 일반적인 횡류팬은 풍량이 다소 커서 과도한 기류속도를 유발할 수 있으므로, 빨대 다발로 구성된 저항체(Hong, 2019)를 팬 후단에 설치(Figure 3(b)의 ③)함으로써 풍속이 2.0 m/s를 초과하지 않도록 하였다. 이 장치는 간단한 구조이나 기류속도를 효과적으로 저감시키는 한편, 기류가 패널 표면을 따라 흐트러지지 않고 흐르도록 하는 효과 또한 기대할 수 있다. 기류속도는 횡류팬의 토출측 반대편 지점(Figure 3(b)의 ④)에 열선풍속계(Kanomax Climomaster 6501) 프로브를 설치하여 측정하였다. Table 1은 냉방용량 평가 유닛에 사용된 주요한 구성요소의 세부 사양을 정리한 것이며, Figure 4는 냉방용량 평가 유닛의 주요 구성 부위를 나타낸 것이다.

Table 1.

System components of evaluation unit for CRCP cooling capacity

예비 성능평가

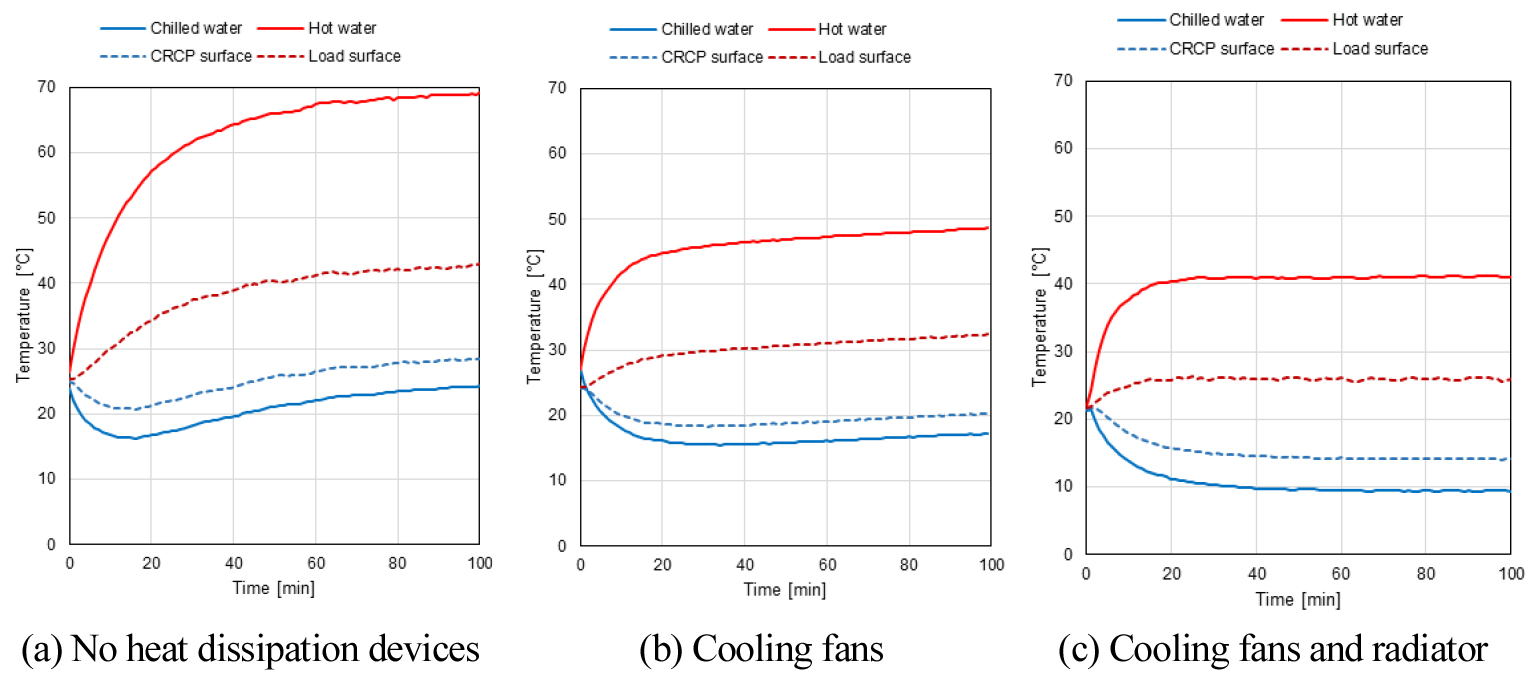

CRCP 냉방용량 평가 유닛을 활용하기에 앞서, 냉방용량 평가에 적합한 온도의 냉온수를 열전소자로 생산할 수 있는지를 검토하기 위한 예비 성능평가를 수행하였다. 먼저 열전소자에 어떠한 방열장치를 적용하지 않은 경우 냉온수 온도와 CRCP 표면온도를 측정한 결과는 Figure 5(a)와 같다. 열전소자의 Hot side에서 방열이 충분히 이루어지지 않아 측정시작 후 약 100분이 지났을 때 온수온도가 70°C까지 과도하게 상승하고, 그에 따라 냉수온도 또한 25°C까지 지속적으로 상승하는 것을 볼 수 있다. 그 이상 측정을 진행할 경우 통상적인 CRCP 운전 범위를 벗어날 뿐 아니라, 과열로 인해 열전소자의 고장 우려가 있으므로 열전소자 Hot side에서의 방열을 더욱 촉진시킬 필요가 있다.

Figure 5(b)는 열전소자의 Hot side에 두 개의 냉각팬을 설치한 경우의 측정결과로서, Figure 5(a)에 비해 냉온수온도와 CRCP 표면온도가 대폭 낮아졌으나, 각각의 온도가 평형상태에 이르지 못하고 지속적으로 상승하는 것으로 나타나 이 역시 냉방용량 평가에는 부적합할 것이다. 열전소자의 Hot side에 부착한 냉각팬만으로는 방열이 충분하지 않다고 볼 수 있으므로, 온수측 배관에 Radiator를 추가로 설치한 후 평가유닛을 작동하였으며 그 결과는 Figure 5(c)와 같다. 앞서 두 경우와 달리 측정시작 후 30분 가량 경과된 후 냉온수 및 CRCP 표면온도가 평형상태에 도달하는 것을 볼 수 있다. 냉수온도는 약 10°C, 온수온도는 약 41°C에서 안정적으로 유지되며, 평가대상 CRCP의 표면온도 또한 약 14.2°C로 유지되는데, 이는 공기온도 25°C, 50%에서의 노점온도인 13.8°C 보다는 높은 수준으로 CRCP의 운전조건에도 적합한 것으로 볼 수 있다.

그러므로 열전소자의 Hot side의 냉각팬과 온수 배관측의 Radiator를 병용하여 CRCP 냉방용량을 평가하는 것이 타당하다고 판단된다. 일반적으로 열전소자는 흡열량과 투입전력의 합한 열량만큼을 방열해야 냉각성능을 유지할 수 있으므로, 열전소자 Hot-side 및 온수배관 계통에서 충분한 방열이 이루어지도록 시스템을 설계할 필요가 있다. 다만 열전소자의 흡방열 특성, 냉각팬 및 Radiator의 개수 및 풍량, 냉온수 순환수량에 따라 흡방열량이 달라질 수 있으므로, 냉온수 온도를 특정 설정값으로 제어하기 위해서는 열전소자의 흡방열에 관여하는 인자들의 상관 관계에 대한 추가 분석이 필요하다.

냉방용량 평가

Full-scale 실험에 의한 냉방용량과의 비교

앞에서 도출된 냉방용량 평가 유닛을 활용하여, 패널 표면에 별도의 기류를 형성하지 않는 기본 조건에서 단일 CRCP의 냉방용량을 측정하였다. 냉방부하 26 W (56.5 W/㎡), 패널 표면온도 14.2°C, 실내온도 20.8°C, 냉수유량 2.15 lpm의 조건으로 냉방용량을 측정한 결과 103.3 W/㎡의 냉방용량이 도출되었다. 이는 본 연구와 동일 유형의 CRCP에 대한 냉방용량을 평가했던 기존연구(Park et al., 2014)의 측정치(냉수평균온도-실내온도차 10°C일 때 냉방용량 약 108 W/㎡)와 유사한 값으로, 본 연구에서 제안한 CRCP 냉방용량 평가 유닛을 이용하여 CRCP의 냉방용량을 충분히 평가할 수 있을 것으로 사료된다.

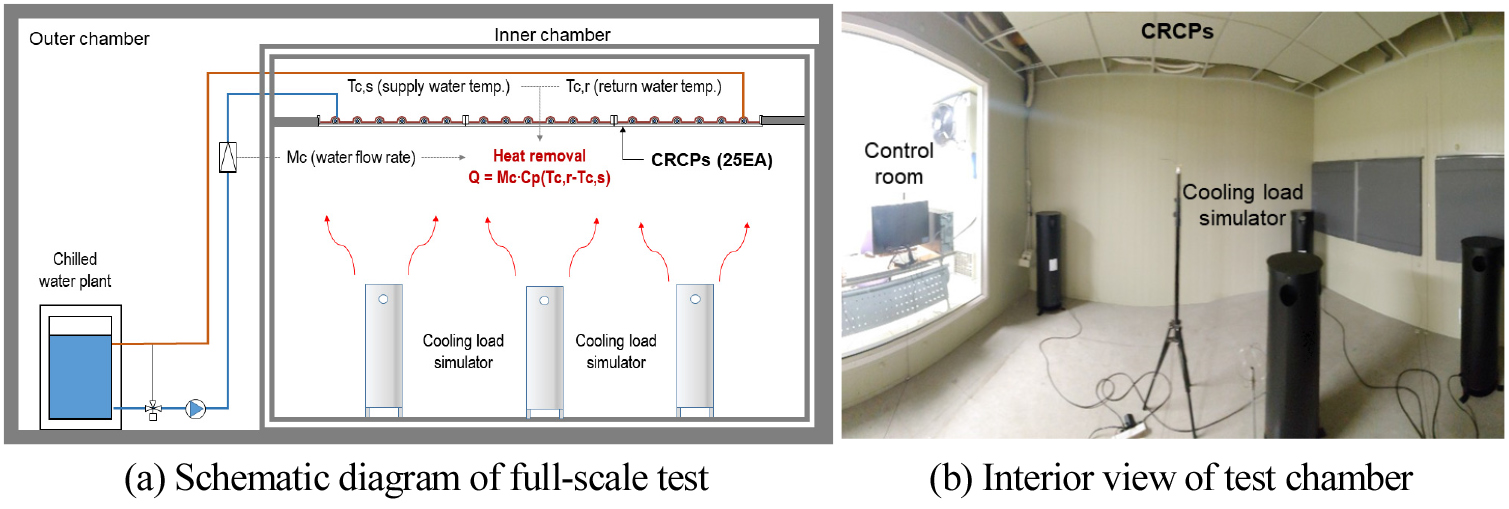

이와 함께 평가 유닛에 적용된 것과 동일한 CRCP 25장을 Full-scale (4 m (L)×4 m (W) ×2.5 m (H)) 실험실에 설치하여, CRCP 냉방용량 평가 유닛과의 비교 검증 실험을 진행하였다. Full-scale 실험실의 구성은 Figure 6과 같으며, 비교 실험을 위해 패널표면온도, 실내온도, 냉수유량을 CRCP 평가 유닛의 운전 조건과 최대한 동일하게 유지하되, 냉방부하의 경우 EN 14240에서 규정한 전기 발열체를 이용하여 900 W (56.3 W/㎡)로 재현하였다.

Table 2는 Full-scale 실험과의 비교 결과로, 냉방용량 평가유닛에 의한 냉방용량은 Full-scale 실험 결과에 비해 4.8 W/㎡ 더 크게 측정되었다. 평가 유닛의 경우 Full-scale 실험실에 비해 패널과 인접표면 간의 거리 및 공기의 체적이 더 작아, 냉방 패널의 부하제거 효과가 더 크게 나타날 수 있으므로 냉방용량이 상대적으로 더 크게 평가된 것으로 사료된다. 냉방용량의 오차 비율은 4.4%로, 비교적 간단한 실험체 구성과 측정 방법으로도 실제 냉방용량과 유사한 결과를 얻을 수 있어 본 연구에서 제안한 평가 방법을 복사냉방패널 냉방용량 평가에 충분히 활용할 수 있을 것으로 판단된다. 그러나 냉방용량 오차를 최소화하기 위해서는 Full-scale 실험에서와 동일한 열전달 재현 방안이 필요하며, 이를 위해서는 냉방부하 모사용 패널의 표면온도, 평가 유닛 내부의 표면온도 조정, 패널표면 기류속도의 조정 등 경계조건 설정에 대한 추가 연구가 수행될 필요가 있다.

Table 2.

Comparison of test results by full-scale test and the proposed evaluation unit

기류속도에 의한 냉방용량 증대효과 분석

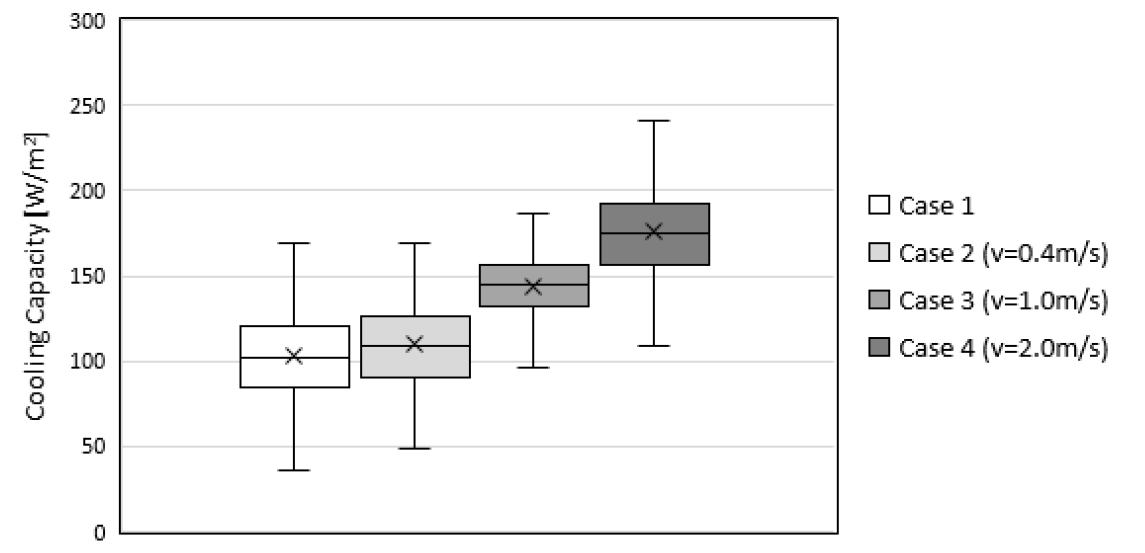

패널 표면의 기류속도 변화에 따른 냉방용량 변화를 평가하기 위해, 아무런 기류를 발생시키지 않은 경우를 Case 1로 하고, 패널 표면의 기류속도를 0.4 m/s, 1.0 m/s, 2.0 m/s로 변화시킨 경우를 각각 Case 2, 3, 4로 설정하였다. 각 Case는 동일한 유량 조건(냉수 2.15 lpm, 온수 1.6 lpm) 에서 1시간 30분 이상 측정을 진행하였으며, 냉온수 온도 및 CRCP 표면온도가 정상상태에 이르기 전의 초기 30분 데이터는 제외하고 냉방용량을 산출하였다.

냉방용량은 식 (1)과 같이 CRCP의 냉수온도차에 근거하여 산출하므로, Table 3에 각 Case의 냉수온도차, 제거열량, 냉방용량의 측정결과를 요약하여 나타내었다. 기류를 발생시키지 않은 Case 1의 냉방용량은 앞서 언급한 바와 같이 평균 103.3 W/㎡로 측정되었다. Case 2~4에서와 같이 패널 표면에 기류를 발생시킬 경우, 대류열전달계수의 증가로 표면열전달이 촉진되어 패널이 흡수하는 열량이 증가함에 따라 냉수온도차가 커지는 경향을 Table 3에서 확인할 수 있다. Figure 7은 기류속도 증가에 따른 냉방용량 측정 결과를 나타낸 것으로, 기류속도가 2.0 m/s까지 증가할 경우 기준 Case (Case 1)와 비교하여 약 70%의 냉방용량 증대효과를 얻을 수 있는 것으로 나타나, 기류를 활용한 CRCP 냉방용량 증대 가능성을 확인할 수 있다.

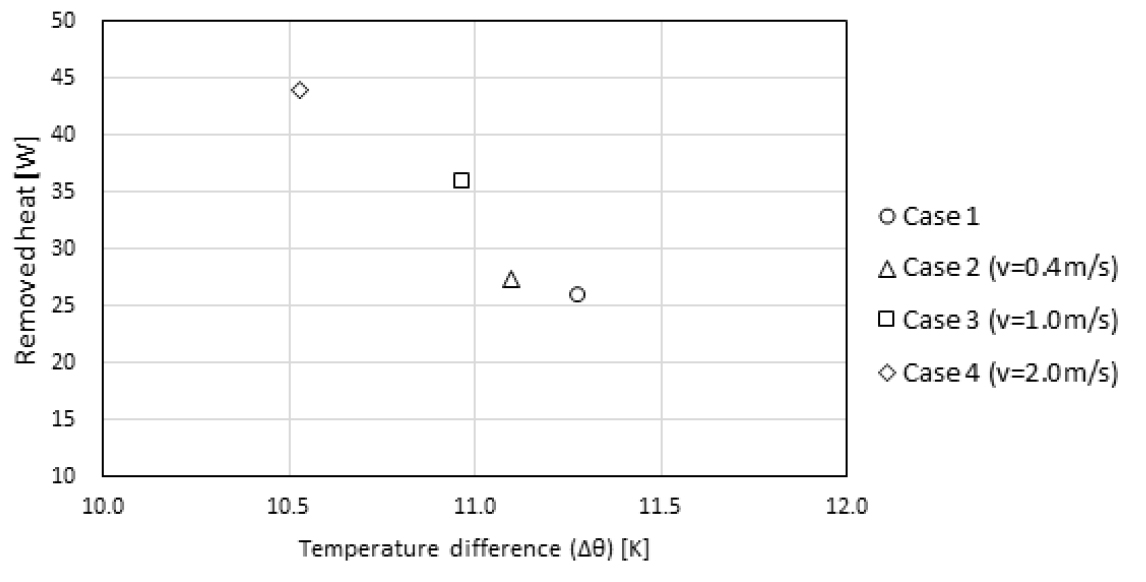

Table 3.

Measurement results of cooling capacity with the air velocity at panel surface

또한 Figure 8은 각 Case의 냉수평균온도-실내온도차(Δθ)에 따른 제거열량 간의 관계를 나타낸 것으로, 기류속도가 클수록(즉 Case 1에서 4로 갈수록) 작은 Δθ로 더 많은 열량이 제거되는 것을 알 수 있다. 이는 기류속도가 증가할수록 CRCP 표면과 실내공기와의 열교환이 촉진되어, 냉수온도와 실내온도 간의 차이가 줄어들었기 때문으로 해석할 수 있다. 만약 동일한 제거열량을 확보하는 조건이라면, 패널 표면의 기류속도를 증가시킴으로써 Δθ를 더욱 낮출 수 있다고도 해석할 수 있다. 이는 패널표면의 기류속도를 증가시킬 경우 좀 더 실온과 가까운, 즉 높은 온도의 냉수로 필요한 냉방용량을 확보할 수 있음을 의미하므로, CRCP 시스템 운전 시에 유발될 수 있는 결로를 방지하는 데에도 효과적일 것으로 예상된다.

평가 유닛의 한계 및 후속 연구 필요성

이상과 같이 본 연구에서 제안한 냉방용량 평가유닛으로 단일 CRCP에 대한 냉방용량의 평가가 가능한 것을 확인하였고, 패널 표면의 기류속도 증가에 따른 냉방용량 증대 경향과 함께, 결로 위험 저감의 가능성 또한 검토할 수 있다는 것을 확인하였다. 그러나 본 연구에서 제안한 평가 방법은 일종의 간이 측정 방법으로, 실험실 기반의 평가방법에 비해 정밀도가 떨어질 수밖에 없는 한계가 있다. 예를 들어 Figure 9와 같이 모델 축소 시 형태계수의 변화로 인한 복사열전달의 차이가 발생할 수 있다. 두 가지 경우의 측정 데이터를 활용하여 CRCP 표면에서의 복사열전달량을 아래 식 (3)(Incropera and DeWitt, 2002)으로 분석한 결과는 Table 4와 같다.

Table 4.

Comparison of radiant heat transfer rate at CRCP surface

여기서, qi는 표면 i(패널표면)의 복사열전달량(W), Ji는 표면 i에서의 조사량(Radiosity) (W/㎡), Ai는 표면 i의 면적(㎡), Fij는 표면 i에서 j로의 형태계수(-)이다. Full-scale 실험의 경우 복사열전달량이 505 W로 전체 열전달량(887 W)의 56.9%를 차지하며, 평가유닛의 경우 복사열전달량은 18 W로 전체 열전달량(26 W)의 69.0%를 차지하는 것으로 나타났다. 두 가지 결과 모두 복사열전달의 비율이 전체 열전달량의 50% 이상을 만족해야 하는 복사냉방 시스템의 조건을 만족하나, 평가 유닛의 경우 복사비율이 높아진 것은 Figure 9 및 Table 4에서 보듯 CRCP와 바닥면과의 이격거리가 작아 형태계수가 상대적으로 증가하므로 Full-scale보다 복사열교환량이 증가하였기 때문으로 판단된다. 이러한 복사열전달 비율의 차이는 실제 상황과의 냉방용량 차이를 유발할 수 있으므로, 복사비율을 낮추는 방안으로 평가유닛 내부 표면의 온도나 방사율을 하향 조정하거나, 기류속도를 실제 공간보다 약간 높이는 등의 보완 방안이 필요하다고 사료된다.

또한 EN 14240 기준에 의하면 몇 가지의 냉수온도 조건(냉수평균온도-실내온도차를 6, 8, 10°C로 설정)에서 냉방용량을 측정한 후 냉방용량 특성 곡선까지 도출하는 것으로 되어 있으나, 본 연구의 냉방용량 평가유닛으로는 다양한 냉수온도 구현에 한계가 있으므로 냉방용량 특성 곡선까지 도출하는 것은 불가능하다. 이와 같은 문제점을 개선하는 방안으로, 열전소자의 방열측 냉각량 제어 또는 3-way mixing loop를 적용한 냉온수 온도 제어를 적용하여 실험 조건에 부합하는 냉온수 온도로 제어하는 방안을 고려할 수 있을 것이며, 이에 대한 추가 연구를 수행할 예정이다.

결 론

본 연구에서는 흡방열이 동시에 일어나는 열전소자의 특성을 활용하여, 단일 CRCP에 대한 냉방용량 및 기류속도 증가에 의한 냉방용량 증대 가능성을 평가할 수 있는 CRCP 냉방용량 평가 유닛을 개발하고 그 적용 가능성을 검토하였다. 평가유닛의 구축 및 냉방용량 평가 결과를 통해 도출된 주요 내용을 요약하면 다음과 같다.

(1)CRCP 냉방용량 평가에 적합한 냉온수 온도를 안정적으로 유지하기 위해서는 열전소자 Hot side에서의 냉각팬과 함께 온수 배관에서의 Radiator 설치를 통한 추가적인 방열이 필요하다. 냉온수 온도를 특정값으로 제어하기 위해서는 열전소자의 흡방열 특성을 고려한 냉각팬 및 Radiator의 냉각성능에 대한 추가적인 연구가 요구된다.

(2)개발된 평가 유닛으로 CRCP 냉방용량을 평가한 결과, 기류 영향이 없는 경우 냉방용량은 103.3 W/㎡으로 측정되었고, 기류속도를 2.0 m/s 까지 증가시킬 경우 냉방용량은 176.0 W/㎡으로 기류 영향이 없을 경우에 비해 약 70% 증가하는 것으로 나타났다.

(3)평가 유닛에 의한 방법은 Full-scale 실험에 비해 4.8 W/㎡ (4.4%)큰 냉방용량을 나타내는 것으로 분석되었는데, 이는 평가 유닛에서는 패널과 인접표면 간의 거리 및 공기의 체적이 더 작아, 패널의 부하제거 효과가 더 크게 나타났기 때문으로 판단된다. 그러나 비교적 간단한 실험체 구성으로 실제 냉방용량과 유사한 결과를 얻을 수 있는 것으로 판단된다.

본 연구의 냉방용량 평가사례를 통해, 개발된 CRCP 냉방용량 평가유닛의 적용 가능성을 확인하였으며, 패널표면 기류속도 증가에 의한 냉방용량 증대 및 결로위험 감소의 가능성 또한 확인할 수 있었다. 향후 냉방용량 평가유닛의 정확도 제고를 위한 냉온수 제어 방안, 모델 축소에 따른 기류속도 조정 방안, 챔버 기반 평가 방법에서의 복사열전달 평가의 정확도 향상 방안 등에 대해 추가 연구를 진행할 예정이다. 또한 실제적으로 패널 표면에서의 기류속도를 증가시킬 수 있는 공조설비 대안 및 CRCP 시스템과의 통합 시의 냉방용량 증대에 대한 후속 연구를 진행할 예정이다.