서 론

태양열 급탕 시스템의 고장 유형 분류

고장에 따른 태양열 급탕 시스템 성능 저하 분석을 위한 시뮬레이션 모델링

태양열 급탕 시스템 모델링 조건

태양열 급탕 시스템 고장 모델링 방법 및 시뮬레이션 케이스

고장에 따른 태양열 급탕 시스템 성능 저하 분석

고장에 따른 태양열 급탕 시스템의 운전 패턴 분석

결 론

서 론

친환경 건축에 관한 관심 증대 및 신에너지 및 재생에너지 개발·이용·보급 촉진법의 시행으로 건물에서 신재생 에너지 시스템의 적용은 지속적으로 증가하고 있다. 신재생 에너지 설치가 필수적인 제로 에너지 건물에 관한 인증 제도의 시행은 이러한 추세를 더욱 가속화할 것으로 예상할 수 있다. 고단열, 고기밀, 자연 채광, 자연 환기 등의 패시브 기법을 통하여 건물 냉난방 및 전력 부하의 저감이 가능한 데 반해서, 급탕 부하를 저감할 수 있는 패시브 기법은 전무하므로 제로 에너지 건물을 구현하는 데 있어 태양열 급탕 시스템의 중요성은 크다고 볼 수 있다. 특히, 학교 건물과 같이 온수 사용이 많은 건물 유형에 대해서는 제로 에너지 건물의 구현을 위해 태양열 급탕 시스템의 적용이 필수적이다.

이러한 태양열 급탕 시스템의 중요성에도 불구하고 태양열 급탕 시스템의 적용 사례는 오히려 감소하는 추세이다. 태양열 급탕 시스템의 적용을 기피하는 데에는 다양한 원인이 있지만 대표적인 원인으로 시스템에서 발생하는 잦은 고장을 들 수 있다. 누수, 부동액의 부족, 순환펌프 고장과 같은 다양한 고장으로 태양열 급탕 시스템을 가동하지 않고 별도의 급탕 시스템을 추가적으로 설치하여 운용하는 사례가 적지않은 실정이다.

태양열 급탕 시스템의 잘못된 설치, 구성 요소의 물리적인 파손의 경우에는 건물 관리자의 육안으로 쉽게 확인할 수 있지만 시스템 일부 요소가 비정상적인 작동을 하는 경우에는 관리자의 육안으로 검출이 어렵다. 예를 들어, 시스템의 자동 제어를 위해 활용되는 온도 센서의 측정치에 오류가 발생하는 경우와 같이 기기가 작동은 되지만 비정상적인 작동을 하는 경우에는 전문가의 도움이 없이는 고장의 검출이 어렵다. 이에 건물 관리자의 경험에 의존하지 않고 측정 데이터에 기반하여 고장을 검출하고 진단하는 Fault Detection & Diagnosis (FDD)의 적용이 요구된다.

고장 검출·진단 시스템 개발에 관한 연구는 2000년대 초반부터 HVAC 분야에서 시작되었다. 태양열 에너지 시스템의 적용이 증가함에 따라서 태양열 에너지 시스템에 대한 고장 검출·진단에 관한 연구도 수행되기 시작하였다. De Keizer et al. (2011) 연구에 따르면, 2010년 이전에는 규칙 기반의 고장 검출·진단 시스템이 주를 이루었다. De Keizer et al. (2013)의 연구에서는 시뮬레이션에 기반한 태양열 에너지 시스템 고장 검출·진단 방법이 개발되었다. 최근에는 축적된 성능 데이터와 기계 학습 방법에 기반한 Historical data-driven 기반의 고장 검출·진단에 관한 연구가 주를 이루고 있다. Jiang et al. (2019)의 연구에서는 Support Vector Machine 기반의 방법이 제안되었고, Correa-Jullian et al. (2020)의 연구에서는 기계 학습 기반 모델이 회귀 분석 모델에 기반한 방법보다 고장 검출·진단 성능이 더 뛰어나다는 것을 입증하였다. 하지만, 태양열 급탕 시스템을 위한 고장 검출·진단에 관한 연구는 전체 HVAC 분야에서의 고장 검출·진단 연구의 양적·질적 수준에 비하면 미진한 편이다.

본 연구에서는 태양열 급탕 시스템에서 발생하는 고장이 시스템의 성능에 미치는 영향을 분석하고자 한다. 이러한 분석은 향후 태양열 급탕 시스템의 고장 검출·진단 방법을 개발하는 데 있어 기계 학습 모델에서 학습에 필요한 데이터 종류의 선택, 고장 검출 및 진단을 위한 기준의 수립 등에 활용될 것으로 기대할 수 있다. 우선, 기존 사례, 연구 문헌 분석을 통해 태양열 급탕 시스템에서 발생하는 주요 고장을 분류하고 고장에 따른 성능 저하를 분석하기 위한 목적으로 동적 성능 시뮬레이션 프로그램을 활용하였다. 마지막으로 고장에 따른 태양열 급탕 시스템의 성능 저하 정도와 시스템 운전 패턴을 분석하였다.

태양열 급탕 시스템의 고장 유형 분류

국내에서 건물 단위의 태양열 에너지 시스템은 적용은 1980년대부터 시작되었으며 1990년대에 높은 보급률을 기록하였지만, 최근에는 태양열 급탕 시스템의 보급이 점차 줄어들고 있다. 급탕 부하의 감소로 하절기에 활용이 어렵다는 점, 옥상에 설치되어 건물의 미관을 훼손한다는 점이 태양열 급탕 시스템의 적용을 더욱 어렵게 만들고 있다.

이러한 요인 외에 태양열 급탕 시스템의 적용을 어렵게 만드는 요인으로 시스템에서 발생하는 고장을 들 수 있다. 2006년 에너지기술연구원에서 수행한 태양열 설비 A/S 결과 분석을 인용한 언론 보도에 따르면 전체 태양열 급탕 시스템 고장의 73%를 부동액 부족이 차지하였고 집열기 또는 축열조에서 발생하는 고장도 43%를 차지하는 것으로 확인할 수 있다(남수정, 2006). 2013 태양열산업 발전방안 워크숍을 인용한 언론 보도에서도 주요한 고장으로 부동액 부족, 집열기 관련 고장, 누수를 꼽았고 이 외에 동파, 순환펌프 고장, 축열조 관련 고장, 제어기 고장, 온도 센서 고장도 나타나는 것으로 확인되었다(강은철, 2013.)

보도 자료외에 기존 연구에서도 태양열 급탕 시스템의 고장 유형에 대한 분류를 시도하였다. Faure et al. (2020)의 연구에서는 고장이 발생하는 위치에 따라서 태양열 급탕 시스템의 고장을 크게 열매체 관련 고장, 제어 관련 고장, 태양열 집열 관련 고장으로 구분하였다. Jiang et al. (2019)의 연구에서는 고장 정도에 따라서 Hard fault와 Soft fault로 구분하였으며 Hard fault에는 밸브 고장, 펌프 고장이 포함되고 Soft fault에는 누수, 집열기 먼지 퇴적 등이 포함된다.

보도 자료에서 보고된 태양열 급탕 시스템의 고장 유형과 기존 연구에서 분석된 고장 유형을 종합하여 본 연구에서는 태양열 급탕 시스템의 고장을 3단계의 레벨로 정의하였다. 기존 사례 및 연구에서 고장의 발생 위치를 중심으로 고장의 유형을 분류한데 반하여 본 연구에서는 고장 검출의 용이성을 기준으로 아래 Table 1과 같이 분류하였다.

Table 1.

Classification of major faults occurred in the solar hot water system

우선 레벨 1은 열매체 동파, 집열기 표면 먼지 퇴적, 열매체 부족과 같이 육안으로 검출 가능한 고장으로 정의되며 데이터의 측정 없이도 관리자가 쉽게 검출할 수 있는 유형이다. 레벨 2는 관리자의 육안으로 검출은 어렵지만 측정 데이터를 통해 비교적 쉽게 검출 가능한 유형으로 정의하였으며 순환펌프 고장, 밸브 고장 등이 포함된다. 일반적으로 태양열 시스템에서 유량 센서를 설치하지 않지만 집열기 및 축열조 측 순환 회로에 유량 센서를 설치한다면 측정 데이터를 통하여 순홤펌프 및 밸브에서의 고장 여부를 관리자가 판단할 수 있을 것이다. 마지막 레벨 3는 가장 검출이 어려운 고장 유형으로, 육안 및 측정 데이터 만으로는 검출 및 진단이 어려운 고장으로 정의된다. 레벨 3의 대표적인 고장 유형으로 자동 제어를 위한 온도 센서 고장을 들 수 있다. 태양열 급탕 시스템의 자동 제어는 집열기 상부와 축열조 하부의 온도차를 이용한 차온 제어가 일반적인 방식이다. 예를 들어, 집열기 상부 또는 축열조 하부의 온도 센서가 작동은 하지만 bias, drift와 같은 센서 고장에 의해서 실제와 다른 값을 측정한다면 시스템의 제어에 영향을 끼쳐 태양열 에너지 획득량이 저하되는 문제가 발생할 수 있다. 센서 고장이 발생한 경우 측정한 열매체의 온도가 실제 값인지 또는 고장에 의해 잘못 측정된 값인지 판단을 하기 어렵기 때문에 관리자의 경험만으로는 검출이 어려운 고장으로 볼 수 있다.

고장에 따른 태양열 급탕 시스템 성능 저하 분석을 위한 시뮬레이션 모델링

태양열 급탕 시스템 모델링 조건

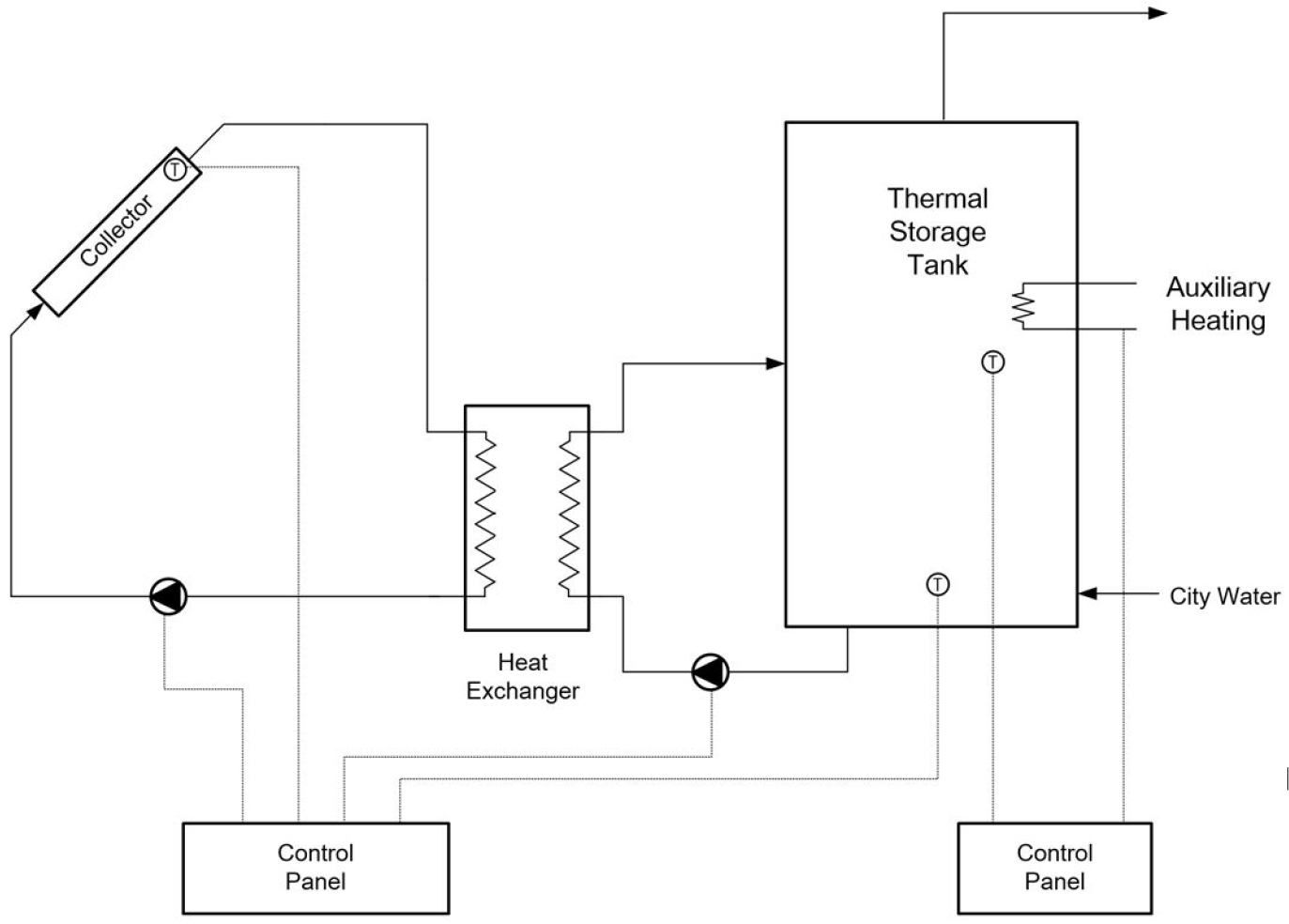

태양열 급탕 시스템에서 발생하는 고장에 따른 시스템의 성능 분석을 위하여 TRNSYS 17을 이용하였다. 태양열 급탕 시스템은 소규모 용량으로 가정하였고, 보조열원이 축열조에 내장된 방식을 모델링하였다. 집열기에서 획득한 태양열은 판형 열교환기에서 열교환을 통하여 축열조에 저장하는 간접 열교환 방식을 가정하였고, 집열기 측 배관 순환 회로와 축열조 측 배관 순환 회로에는 각각 소형 순환 펌프가 설치되는 것으로 가정하였다. 태양열 급탕 시스템 구성은 아래 Figure 1과 같다.

태양열 급탕 시스템의 개별 구성 요소에 관한 상세 입력값은 아래 Table 2와 같다. 평판형 집열기 2매가 옥상면과 40°의 각도로 설치되는 것으로 가정하였다. Duffie and Backman (2006)에 따르면 축열조 용량이 클수록 집열기에서의 집열량이 증가하는 것으로 나타나는데, 경제성을 고려한 최적의 축열조 용량은 일반적으로 집열기 면적 대비 50-200liters/㎡ 사이에서 결정된다. 이를 고려하여 보조열원이 내장된 축열조의 용량은 0.4㎥로 가정하였다. 보조 열원이 설치된 높이의 하부에 인입관이 설치되고 축열조 하부에 인출관이 설치되는 것으로 가정하였다.

Table 2.

Input list for the simulation modeling

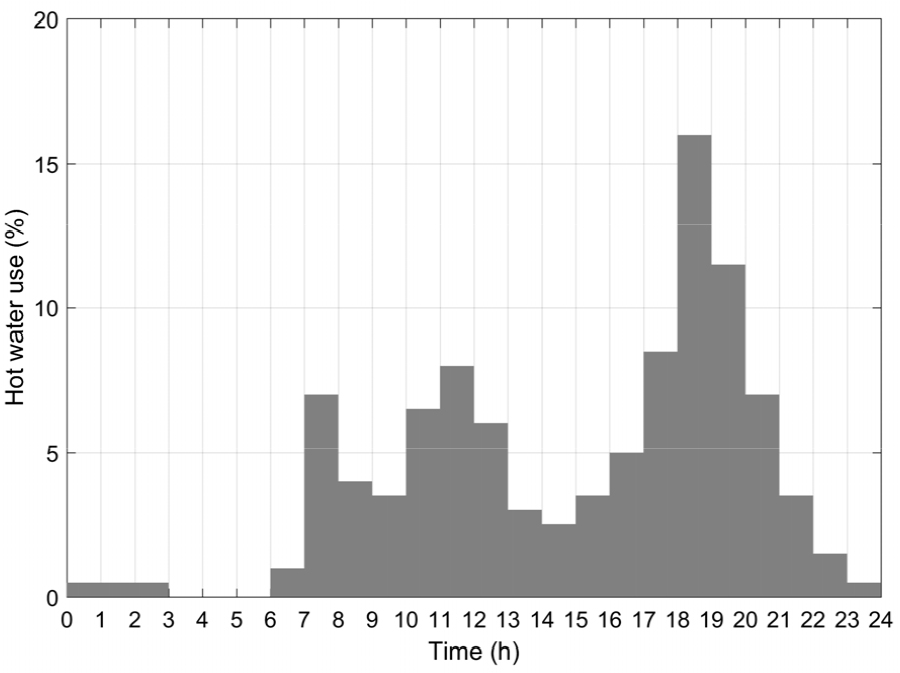

주택에서의 시간대 별 온수 사용 비율은 위 Figure 2와 같이 저녁 시간대에 온수 사용이 집중되는 형태로 가정하였다. 하루 동안의 총 온수 사용량은 500liter이며 시수 온도는 서울 지역의 기상 데이터를 참고하였다.

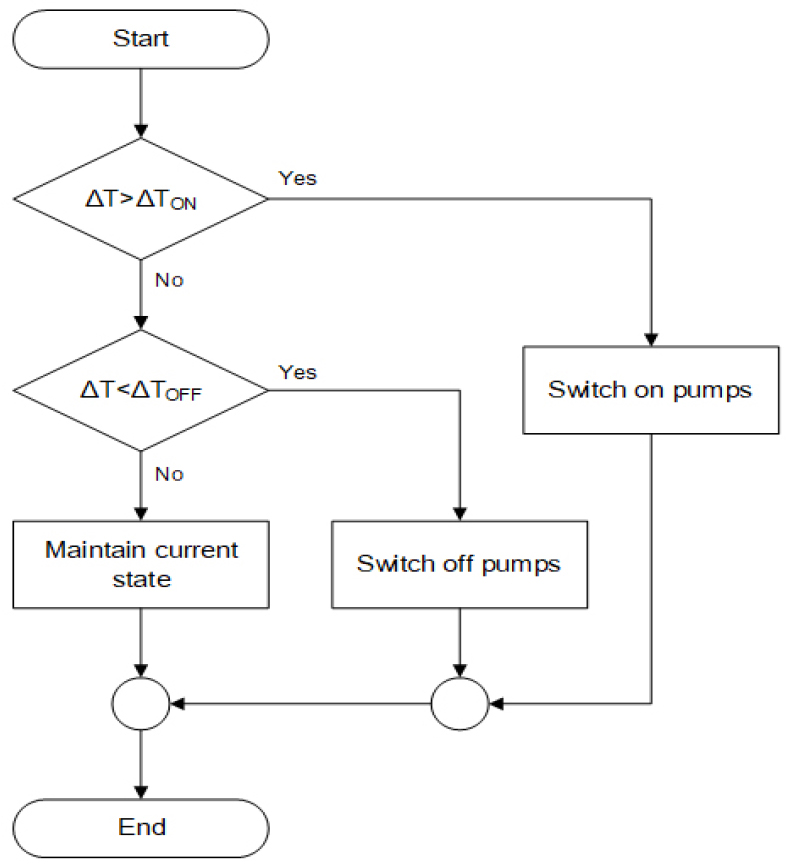

태양열 급탕 시스템의 제어 방식은 일반적으로 집열기 상부측 온도와 축열조 하부측 온도의 온도차(차온)를 기준으로 순환 펌프의 운전을 결정하는 차온 제어 방식이 적용 사례의 대부분을 차지한다. Figure 3과 같이 차온을 두 개의 Dead band 온도차 ΔTON, ΔTOFF와 비교하여 운전 여부를 결정한다. ΔTON과 ΔTOFF가 시스템의 운전에 절대적인 영향을 미치고 이에 따라서 시스템의 성능 또한 크게 달라지므로 적정 온도차에 관한 연구 또한 기존에 수행되었다. 다수의 연구(신우철과 백남춘, 2005; 손진국, 2012; 손진국, 2018; 고명진 외, 2009)에서 ΔTON은 10℃, ΔTOFF는 2℃로 태양열 시스템의 성능에 관한 분석을 수행하여 본 연구 또한 동일한 값을 온도차로 가정하였다.

태양열 급탕 시스템 고장 모델링 방법 및 시뮬레이션 케이스

앞서 가정한 태양열 급탕 시스템을 대상으로 성능 평가 시뮬레이션을 수행하였다. 서울 지역을 대상으로 시뮬레이션을 수행하였고 시뮬레이션 기간은 1년으로 설정하였다. 고장에 따른 성능 변화를 평가하기 위해 고장이 발생하지 않은 태양열 급탕 시스템과 고장이 발생한 시스템을 모두 TRNSYS 17에 모델링하고 그 결과를 비교하였다.

태양열 급탕 시스템에서 발생할 수 있는 다양한 고장 유형 중 온도 센서의 고장에 대한 영향을 평가하였다. 온도 센서에서의 고장은 온도 센서가 완전히 망가져서(Completely failure) 측정이 불가능한 경우도 있지만, 실제 온도와 측정치간에 편차가 발생하는 경우가 고장의 대부분을 차지한다. 본 연구에서는 시간에 따라서 편차가 일정하게 나타나는 Bias 고장을 대상으로 하였으며 온도 측정치가 실제 온도보다 더 큰 Positive bias와 측정치가 실제 온도보다 더 작은 Negative bias 두 가지 유형에 대한 평가를 수행하였다. TRNSYS에서 Bias 고장을 모델링하기 위하여 집열기 계산 Type에서 계산된 값에 일정한 편차를 가감한 값이 제어기 Type에 전달이 되도록 구성하였다. 고장은 태양열 집열기 상부 측 온도 센서에 발생하는 것으로 가정하였고 유형은 아래 Table 3과 같다.

Table 3.

Simulation cases

고장에 따른 태양열 급탕 시스템 성능 저하 분석

집열기 상부 온도 센서에서의 고장에 따른 성능 저하 정도를 평가하기 위해서 태양열 집열량을 계산하였다. Table 4에서는 정상 운전 조건(Case 1)과 집열기 상부 온도 센서에 Negative bias가 발생한 고장 운전 조건(Case 2-6)에 대한 월별 태양열 집열량을 정리하였고, Table 5에서는 집열기 상부 온도 센서에 Positive bias가 발생한 고장 운전 조건(Case 7-11)에 대한 월별 태양열 집열량을 정리하였다. 그리고 고장이 시스템 가동에 미치는 영향을 분석하기 위해 Table 6, 7에 순환 펌프의 에너지 소비량을 정리하였다.

Table 4.

Simulation results – monthly solar heat gain and error of simulation cases for fault-free and negative bias condition

Table 5.

Simulation results – monthly solar heat gain and error of simulation cases for positive bias condition

Table 6.

Simulation results – monthly pumps energy consumption and error of simulation cases for fault-free and negative bias condition

Table 7.

Simulation results – monthly pumps energy consumption and error of simulation cases for positive bias condition

Table 4에 따르면 집열기 상부 온도 센서에 Negative bias가 발생한 경우에는 정상 운전 조건 대비 태양열 집열량이 감소하는 것을 확인할 수 있다. 7월에 가장 큰 오차가 발생하고 편차가 클수록 성능 저하가 더 크게 나타난다. 실제 온도보다 편차만큼 더 낮은 측정치가 제어에 이용되기 때문에, 충분한 온도차가 확보되어 태양열 집열이 가능한 시점에도 집열 운전이 되지 않아 태양열 집열량의 감소가 나타나는 것으로 추정된다.

하지만 집열기 상부 온도 센서에 Positive bias가 발생한 경우에는 태양열 집열량이 정상 운전 조건에 비하여 증가하는 결과가 나타난다. Positive bias가 발생한다는 것은 실제 집열 온도보다 측정치가 더 높다는 것을 의미하며 실제보다 센서 고장에 의한 차온이 커지는 결과를 초래한다. 이는 고장이 발생하지 않을 때 차온 제어의 기준 온도보다 낮은 시점도 센서 고장에 의해 기준 온도를 초과할 수 있다는 것을 의미하며, 이에 의해서 Positive bias 발생 시 태양열 집열량이 증가하는 결과가 나타나는 것으로 판단된다.

순환 펌프의 에너지 소비량은 Negative bias 발생 시 감소, Positive bias 발생 시 증가하는 것을 확인할 수 있다. 두 가지 고장 유형 모두 편차의 절대값이 증가할수록 고장 시 에너지 소비량의 변화가 더 크게 나타나는 것을 확인할 수 있다. 온도 센서에 Negative bias가 발생하게 되면 태양열 급탕 시스템의 가동 시간의 감소로 순환 펌프의 에너지 소비량이 감소하게 되며, Positive bias에 의해서는 태양열 급탕 시스템의 가동 시간이 증가하여 고장 발생 시 순환 펌프의 에너지 소비량이 더 증가하는 것으로 이해할 수 있다.

고장에 따른 태양열 급탕 시스템의 운전 패턴 분석

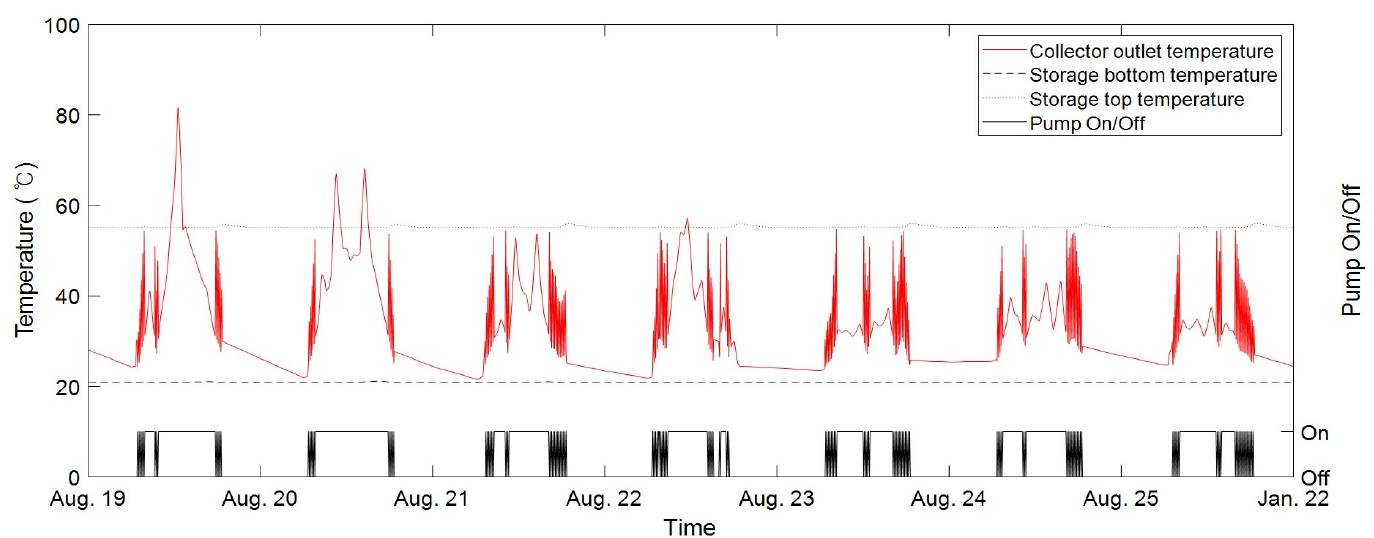

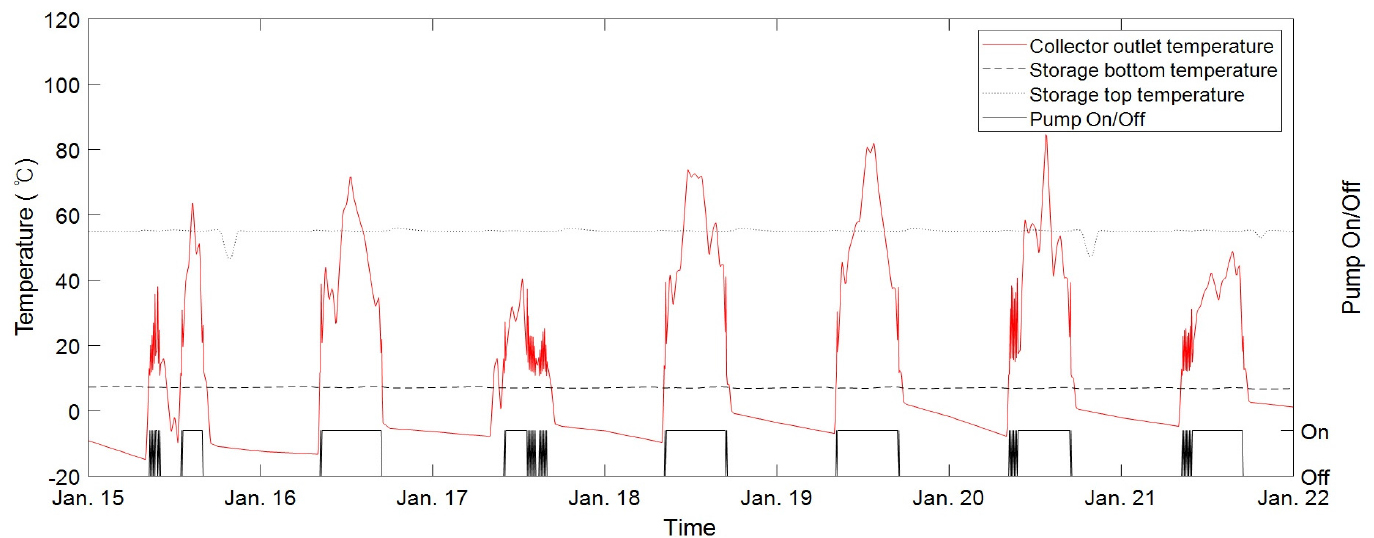

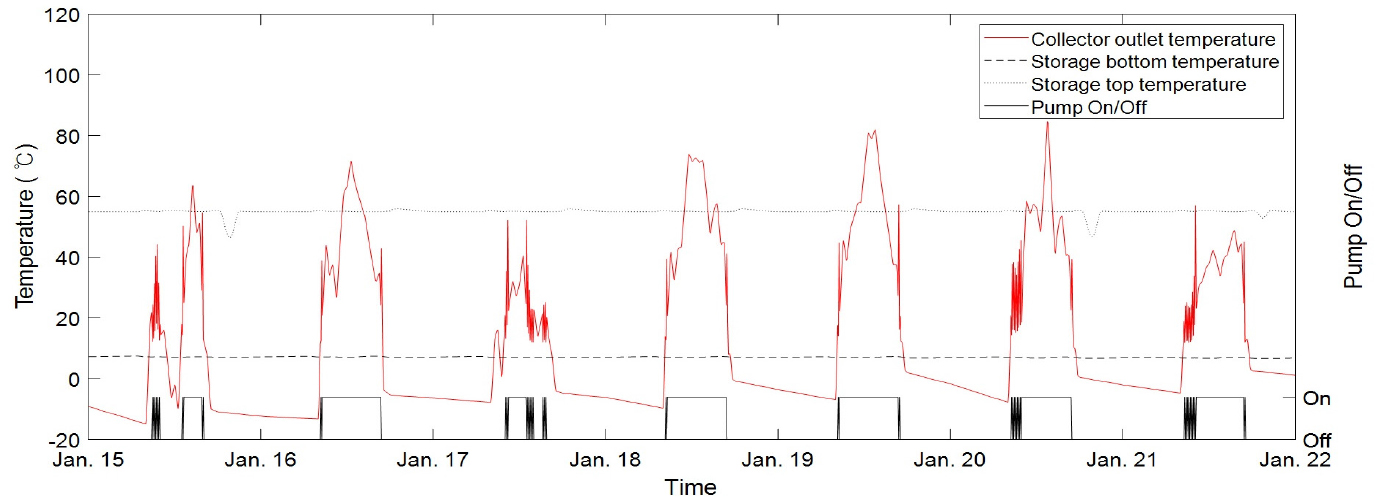

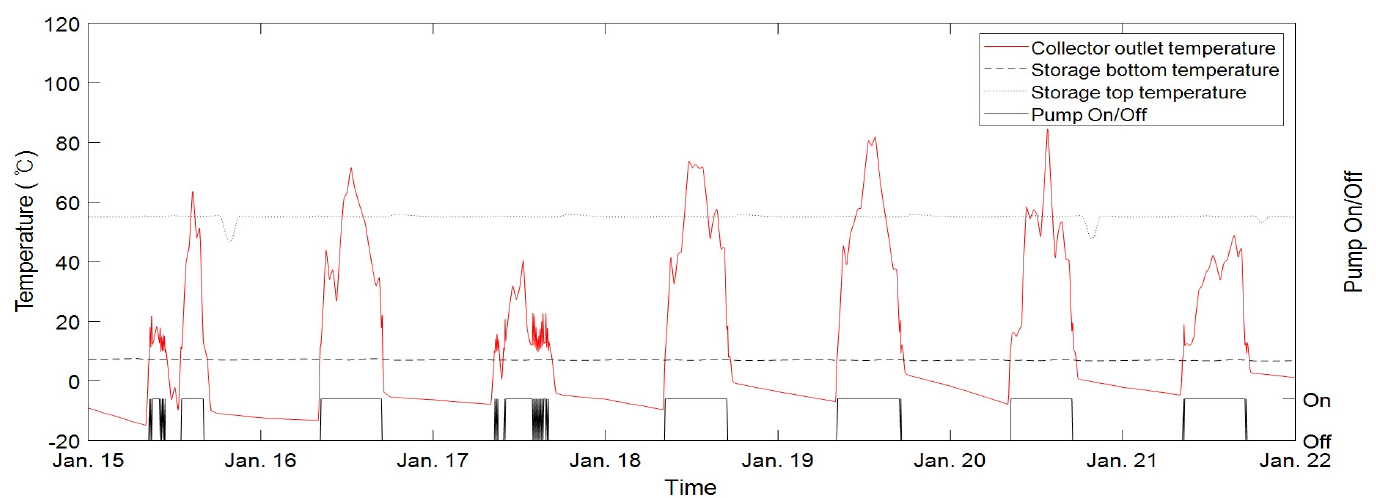

앞서 온도 센서의 Bias에 따른 월별 태양열 집열량 변화를 살펴 보았다. 태양열 집열량의 변화가 온도 센서의 고장에 따른 차온에 오차가 발생하는 것으로 추정하였는데, 이에 대한 검증을 위해 정상 운전 조건 대비 오차가 가장 크게 나타나는 주와 오차가 가장 작게 나타나는 주에 대하여 각각 집열기 상부, 축열조 하부 온도 변화와 순환 펌프 운전 여부를 분석하였다. 오차가 가장 크게 나타나는 주는 8월 19-25일 주간이며 오차가 가장 작게 나타나는 주는 1월 15-21일 주간이다. 편차가 5℃인 경우를 기준으로 Negative bias에 대해서는 각각의 오차가 -12.7%, -0.85%이며 Positive bias에 대해서는 각각의 오차가 8.17%, 1.18%이다.

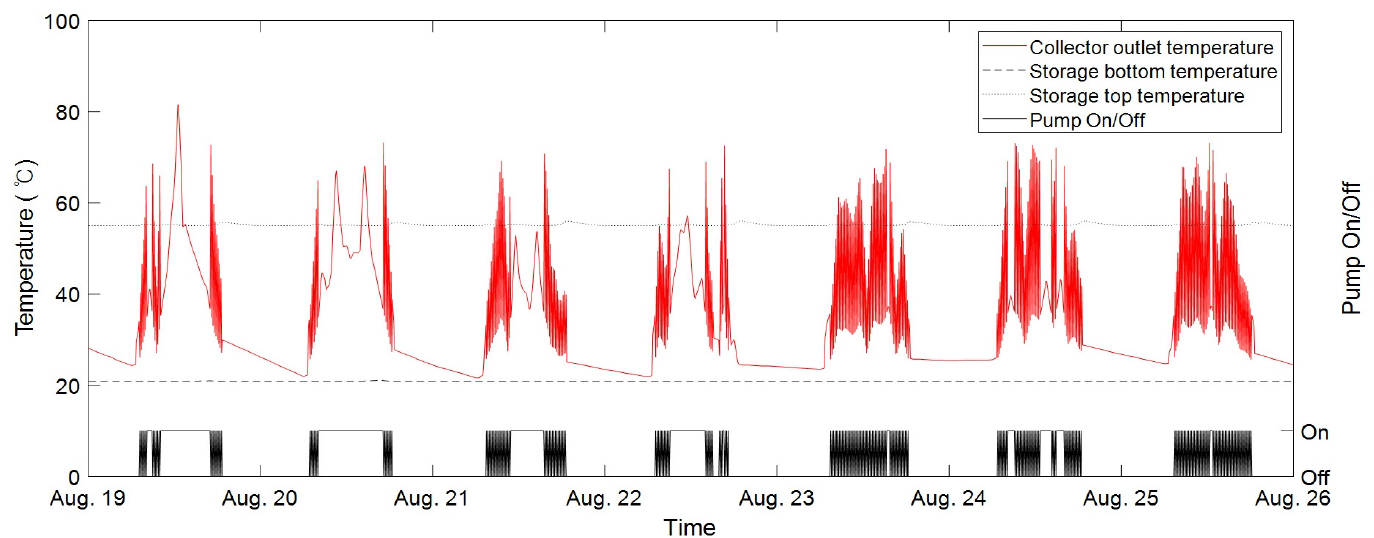

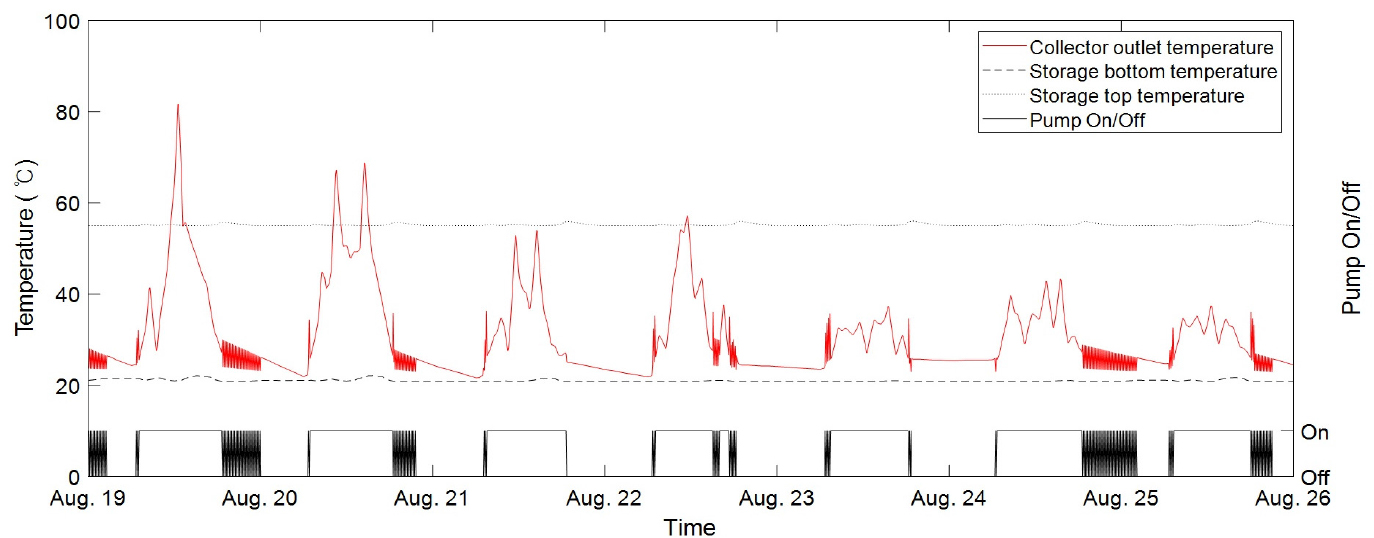

Figure 4, 5, 6는 오차가 가장 큰 주간에 대해서 차례대로 Fault-free, Negative bias, Positive bias가 발생했을 때의 결과이며, Figure 7, 8, 9은 오차가 가장 작은 주간에 대해서 Fault-free, Negative bias, Positive bias가 발생했을 때의 결과이다. Figure 4, 5, 6, 7, 8, 9에 대하여 집열기 출수 온도 값은 정상 상태의 온도를 의미한다. Negative bias 발생에 따른 운전 특성을 평가하기 위해 Figure 4와 Figure 5를 비교하여 보면, 정상 운전 조건에서는 주간에 비교적 연속적으로 순환 펌프가 운전되는 반해서 Negative bias에 따른 고장의 경우에는 운전이 더 잦은 것을 확인할 수 있다. 이로 인하여 Negative bias 발생 시 시스템의 전체 운전 시간이 감소하게 되고 그 결과 태양열 집열량의 감소가 나타나는 것으로 이해할 수 있다. 또한 고장이 발생하지 않은 경우( Figure 4)에 비하여 고장이 발생한 경우( Figure 5)의 온도 변화가 더 급격한 것을 확인할 수 있다. 실제 집열기 상부의 온도가 시스템 가동할 정도로 크지만 Negative bias에 의해 제어기에서 인지하는 집열기 상부의 온도가 실제보다 작아지게 된다. 이로 인하여 시스템 가동이 중지된 상태로 계속 운전되어 오히려 고장이 발생하지 않은 경우보다 고장이 발생한 경우에 집열기 상부의 온도가 더 높은 것을 확인할 수 있다.

Positive bias 발생에 따른 성능 변화 정도를 분석하기 위해 Figure 4와 Figure 6을 비교하여 보면, Positive bias 발생 시 일출, 일몰 시점을 제외한 주간에는 거의 연속적으로 시스템의 운전이 지속되는 것을 확인할 수 있다. Positive bias 발생 시에는 일사가 없는 야간에도 차온 제어에 의해 시스템의 운전이 나타난다. 정상 운전 조건에서는 집열기 상부 온도와 축열조 하부 온도 간의 온도차가 8℃이하로 유지되어 운전이 중단되는 데 반해서 Positive bias 발생 시에는 축열조 상부의 온도를 실제보다 5℃ 더 높게 인지하므로 운전을 필요로 하지 않는 시점에도 운전이 되는 것을 확인할 수 있다.

Figure 7, 8, 9를 비교하여 보면, 오차가 가장 작은 주간의 경우에는 정상 운전 조건과 고장 운전 조건 간에 유사한 운전 패턴이 나타나는 것을 확인할 수 있다. 해당 주간 중 주간에 거의 연속적으로 운전이 되는 1월 16일, 18일, 19일의 결과를 살펴보면 집열기 상부와 축열조 하부 간의 온도차가 15℃ 이상 유지가 되어 집열기 상부 온도 센서에 Negative bias가 발생한다고 하더라도 정상 운전 조건과 유사한 운전 패턴이 나타나는 것으로 판단된다. Positive bias가 발생하는 경우에는 오차가 큰 주간과 달리 야간에도 운전이 거의 되지 않는 것을 확인할 수 있다. 이는 집열기 온도 센서에 고장이 발생한다고 하더라도 운전이 개시될만큼 큰 온도차가 나타나지 않는 것으로 이해할 수 있다.

Figure 4, 5, 6, 7, 8, 9의 결과를 살펴보면 축열조 상부의 온도가 55℃로 거의 일정하게 유지되고 있다. 축열조 내부에 보조 열원이 설치되어 있으므로 보조 열원을 기준으로 상부 영역은 보조 열원에 의해 온수가 생성되어 상부의 온도가 55℃로 거의 일정하게 유지되는 것으로 이해할 수 있다. 또한 Figure 5의 결과를 살펴보면 집열기 출수 온도의 변화가 극심한 것을 확인할 수 있는데 이는 시스템의 잦은 거동으로 인한 결과라고 판단할 수 있다.

결 론

본 연구에서는 태양열 급탕 시스템의 집열기 온도 센서에서 발생하는 고장에 따른 성능 변화를 분석하였다. Positive/negative bias 고장에 따른 태양열 집열량을 TRNSYS 17을 이용하여 계산하였고, 그 결과를 정상 운전 조건에 의한 결과와 비교하였다. 집열기 상부 온도 센서에 Negative bias 고장이 발생하는 경우 정상 운전 조건 대비 태양열 집열량이 감소하는 결과가 나타났고, Positive bias 고장이 발생하는 경우에는 정상 운전 조건 대비 태양열 집열량이 증가하는 결과가 나타났다. Negative bias에 대해서는 태양열 집열량이 감소하여 보조 열원에서의 에너지 소비가 증가할 것으로 예상되며 이는 건물에서의 급탕 시스템 운전비 및 온실 가스 배출 증가라는 결과가 나타나게 될 것이다. Positive bias가 발생하는 경우에 태양열 집열량이 증가하는 결과가 나타나는데 이를 고장에 따른 이점으로 판단하기는 어렵다고 보인다. 본 연구에서 대상으로 한 건물의 경우 축열조 하부의 온도가 비교적 시수 온도에 가까운 낮은 상태로 일정하게 유지되어 고장에 의해 잘못된 운전이 발생한다고 하더라도 태양열 집열의 이점이 발생하게 된다. 하지만 축열조의 용량이 작거나 또는 집열량에 비하여 온수 사용량이 작아서 축열조 하부의 온도가 높게 유지되는 경우에는 Positive bias에 의한 잘못된 운전이 시스템의 성능을 저하시키는 요인으로 작용할 수 있다고 판단된다. 향후 축열조 내부 온도에 영향을 미치는 급탕 부하 및 축열조 용량에 따른 고장에 따른 성능 저하 분석 또한 수행되어야 할 것이다.

본 연구에서의 분석 결과 정상 운전 조건과 Bias에 따른 고장 운전 조건 간에 태양열 급탕 시스템의 운전 패턴의 차이를 확인할 수 있다. Negative bias의 경우에는 정상 운전 조건 대비 주간에 더 잦은 시스템의 운전이 나타나는 것을 확인할 수 있고, Positive bias의 경우에는 정상 운전 조건 대비 야간에 비정상적인 운전이 나타나는 것을 확인할 수 있다. 이러한 운전 패턴에 관한 데이터는 온도 센서에서 발생하는 Bias 고장의 검출 및 진단에 활용할 수 있을것으로 판단된다.